Толщина заклепочного соединения

Вытяжные заклепки конструируются так, чтобы соединять вместе материалы с заданной общей толщиной. Количество деформации тела заклепки, которое происходит при ее осадке, зависит от этой толщины (рисунок 6).

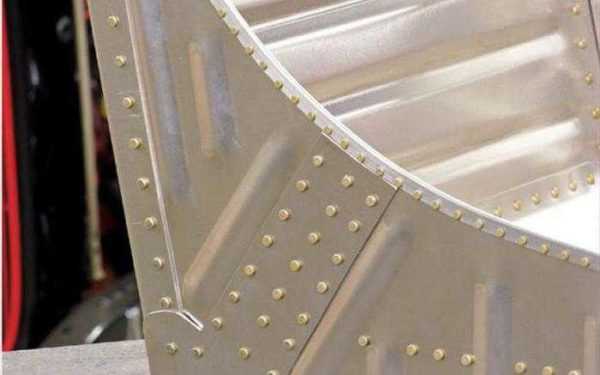

Рисунок 6 — Захват заклепочного соединения

Если заклепка слишком длинная, то на «слепой» стороне соединения будет оставаться слишком много материала заклепки и потребуется большее усилие для разрыва сердечника.

Если заклепка слишком короткая, то на «слепой» стороне соединения может быть недостаточно материала заклепки, чтобы обеспечить плотное соединение материалов.

Как работает ручной заклепочник?

Для понимания процесса, необходимо увидеть заклепку в работе. На схеме обозначены основные ее элементы:

В подготовленное отверстие помещается втулка заклепки. Инструмент надевается на сердечник и упирается в буртик заклепки. Зафиксированный стержень вытягивается из втулки, расклепывая ее верхнюю часть.

Когда клепка завершена, и головка сердечника прочно засела в расклепанной втулке – стержень отрывается. Склепанные материалы соединены лишь втулкой.

Принцип работы самого инструмента и его устройство так же рассмотрим на схеме.

- головка (1) одевается на сердечник установленной в отверстие заклепки;

- корпус (2) выполняет функции нижней рукоятки и упорной станины;

- верхняя рукоятка (3), опираясь на станину при помощи оси (9), является силовым рычагом;

- при сжимании рукояток рабочая втулка (4) сжимает цанговые кулачки (5), плотно фиксируя стержень заклепки;

- продолжая движение, цанговый механизм вытягивает стержень из втулки заклепки, формируя расклепанное кольцо;

- при разжимании рукояток, конусная втулка (6) под действием пружины (7) разжимает кулачки, позволяя цанговому механизму занять исходное нижнее положение;

- крышка (8) является упором для пружины, снимается для обслуживания цангового механизма;

- для удобства оператора, в корпусе хранятся сменные головки (10), для различных диаметров заклепок.

Мы рассмотрели, как работает заклепочник. При этом надо понимать, как правильно подобрать соединительные элементы.

Использование

Для того чтобы установить заклепки, потребуется выполнить несколько этапов.

- Первым делом с помощью инструмента формируют отверстие, в которое в последующем будут вставлять стержень. Расчет величины отверстия проводят с учетом того, что он должен на 10–15 процентов превышать объем стержня.

- Метиз нужно погружать в отверстие так, чтобы головка виднелась на обратной стороне конструкции. Установку резьбовых элементов можно осуществлять ручным заклепочником. Распорные и взрывные разновидности изделий фиксируют при помощи электрического или пистонного инструмента.

Основными сферами использования заклепок считается машиностроение, кораблестроение, строительство зданий, вентилируемых видов фасада, формирование детских площадок, а также крепеж декора. При скреплении тяжеловесных предметов данный тип метиза не используется. Специалисты рекомендуют покупать гибкие и в то же время прочные изделия, например, из углеродистой стали, алюминия или меди.

В следующем видео вас ждет изготовление заклепок своими руками из цветных материалов.

Что понадобится?

Для того чтобы изготовить корпус будущей заклепки, требуются различные материалы. Для производства стержней используется только твердый металл — сталь.

При выборе заклепки обычно обращают внимание на их характеристики. Должна интересовать прочность, и каким образом одна деталь влияет на другую

Для долговечности рекомендуется подбирать заклепки таким образом, чтобы их тип и материал соответствовали друг другу.

Специалисты дополнительно советуют присмотреться к длине заклепки. Если деталь окажется меньше, нежели толщина соединяемых элементов, то может просто не хватить материала, чтобы создать закрывающую головку.

На рынке представлен целый ряд разновидностей заклепок. У каждой из них есть свои преимущества.

- Классические принято использовать для большинства видов крепления.

- При помощи резьбовых создаются надежные соединения. Это особенно актуально для деталей, которые имеют тонкие стенки. Обычно такая деталь характеризуется потайным или широким фланцем. С внутренней стороны размещается резьба. На внешней стороне находится рифление, оно влияет на увеличение прочности посадки.

- Пистонные отличаются тем, что в конце заклепки имеется штампованное коническое углубление. Для изготовления самой детали рекомендуется использовать исключительно мягкие металлы. При соединении элементов получаются две шляпки.

- В стержневых размещен твердый стержень. Он помогает выдержать сильные физические нагрузки.

- Если используются тяговые, то при расклепывании их не нужно будет удерживать.

- Трубчатые имеют внутри детали своеобразную полость. Такой вид чаще всего применяется при низкой нагрузке.

Заклепочник — это специальный инструмент, по-другому называется «клещи». Он работает по аналогии пистолета и необходим для того, чтобы соединять элементы конструкций, а также отдельные детали. Главное условие — толщина изделия не должна превышать 10 мм.

Механический пистолет помогает зафиксировать детали с их внутренней стороны. У ручного заклепочника есть 2 части. Первая — это пружинный механизм. Основная его задача сводится к тому, что он помогает втягивать внутрь такую заклепку. Вторая — это рычажная система, чтобы ее применить, требуются дополнительные усилия.

Если требуется зафиксировать заклепку, нужно приложить тяговое усилие. Самый подходящий вариант — вытяжной тип ручного клепальника. Втягивание стержня заклепки происходит посредством применения силы по отношению к рычагу. Головка стержня будто распирается. Чтобы детали оказались прочно зафиксированными, элементы с внешней стороны требуется расплющивать.

Работа заклепочника с резьбовым типом практически не отличается. Необходимо запомнить главное правило — шарик втягивается в рабочей части, после чего такая деталь как следует закручивается. Здесь лишние усилия не нужны. К закручиванию рукоятки стоит прибегать только в том случае, если возникает потребность в фиксации небольшой по своей толщине детали.

Дополнительно в специализированных магазинах в комплекте с пистолетом можно найти насадки. Они в основном отличаются по диаметру и хвостовой длине.

Виды

Тип метиза выбирается в соответствии с требованиями к соединению. Благодаря тому, что современный рынок крепёжных деталей представляет вытяжные заклёпки в широком ассортименте, выбрать нужный элемент не составит труда. В зависимости от эксплуатационных характеристик, метизы подразделяются на несколько видов.

Комбинированные модели считаются самым распространённым видом. Метизы способны обеспечивать неразъёмное соединение особо твёрдых деталей, подвергающихся механическим, весовым и вибрационным нагрузкам.

- Герметичные модели имеют довольно узкую специализацию и широко используются в судостроительных производствах. Особенностью конструкции глухих моделей является запаянный конец стержня. Изделия могут изготавливаться из нержавеющей стали, меди и алюминия.

- Многозажимные модели имеют несколько расклёпочных участков и устанавливаются в подвижные конструкции при необходимости соединения трёх и более элементов. Такой участок располагается между двумя соседними элементами, а монтаж производится при помощи пневмопистолета.

Помимо традиционных моделей, существуют усиленные варианты заклёпок, при изготовлении которых используется более прочный материал с утолщёнными стенками.

ПРОЧНОСТЬ ЗАКЛЕПОЧНОГО СОЕДИНЕНИЯ

Основными параметрами прочности являются механическая прочность «на срез» и «на разрыв». Значения этих параметров указываются в каталоге для каждого вида заклепок отдельно. Однако, главным элементом и непременным условием высокой прочности всего заклепочного соединения является правильно сформированная замыкающая головка заклепки.

ПРОЧНОСТЬ НА СРЕЗ

Это максимальная сила, которую заклепка может иметь направленную вдоль. Предел прочности определяется тестированием и имеет минимальное среднее значение. Измеряется в Ньютонах (Н)

ПРОЧНОСТЬ НА РАЗРЫВ

Это максимальная сила, которую заклепка может иметь направленную вдоль. Предел прочности определяется тестированием и имеет минимальное среднее значение. Измеряется в Ньютонах (Н)

Установка вытяжных заклёпок

Для выполнения этого вида крепления используется специальный инструмент –заклёпочник, который может быть выполнен в пневмогидравлическом или ручном исполнении. Для того чтобы установить вытяжную заклёпку, её необходимо вставить в патрон инструмента, а затем в заранее подготовленное в нужном месте отверстие. При давлении на рычаг выполняется установка крепления, которая сопровождается аккуратным отделением лишнего стержня от самой заклёпки.

При установке вытяжных заклёпок необходимо обратить внимание на строгое соблюдение угла 90 ˚ во время крепления. При невыполнении этого условия плотного прилегания бортика не будет, что со временем приведёт к потере надёжности и прочности соединения

При выборе размера заклёпки основным параметром становится толщина скрепляемых материалов. Её минимальное и максимальное значение указывается для крепежей заводом-производителем. Специалисты рекомендуют к использованию вытяжные заклёпки как одну из самых надёжных на сегодня технологий крепления. Больше технической информации мы всегда готовы предоставить по телефону, обращайтесь!

Плюсы и минусы

Как и любое изделие, алюминиевые заклепки обладают рядом достоинств, но при этом и некоторыми недостатками. Рассмотрим все позиции более подробно. Для начала поговорим о достоинствах. Одним из основных преимуществ пользователи называют пластичность алюминия. Это очень удобно, так как провести крепеж получается довольно быстро.

Данная характеристика позволяет добавить сюда невысокую энергозатратность, а также экономичность. Кроме того, если провести монтаж грамотно, прочность соединений не будет вызывать сомнений, а работы можно проводить даже в домашних условиях, не используя при этом специальное оборудование.

Монтаж делается довольно легко и чаще всего не требует применения специальных инструментов. Алюминий считается достаточно стойким материалом, поэтому хорошо переносит воздействие агрессивных веществ и не поддается коррозии. Он является экологически безопасным, что также можно отнести к неоспоримым плюсам. При этом изделия из него очень легкие.

Что касается недостатков, нужно отметить следующие моменты. Бесспорно, в сравнении с медью или сталью алюминий является менее прочным материалом. Его не следует применять, если на конструкцию предполагается влияние сильных и продолжительных механических нагрузок. Также от его использования стоит отказаться, если планируется использование агрессивных материалов. При этом, к примеру, алюминиевую тяговую заклепку можно использовать в условиях негативного воздействия окружающей среды.

Если материалы скрепляются с помощью алюминиевых метизов, следует проконтролировать, чтобы изоляция поверхностей была сделана максимально тщательно. Это поможет металлам избежать контакта друг с другом. Использовать в таком случае лучше всего резину или медь.

Принцип работы

Как пользоваться заклепочником — пожалуй, самый важный вопрос, который интересует мастера. Для того чтобы создать надежное соединение, во время его выполнения необходимо придерживаться следующего алгоритма действий:

- Подготовка поверхности.

- Нанесение разметки и сверление отверстий.

- Монтаж крепежа.

На первом этапе необходимо хорошо выровнять поверхности, чтобы можно было обеспечить максимально плотный контакт между деталями.

Приступая к сверлению отверстий, необходимо следить за тем, чтобы они располагались строго по одной линии. Для надлежащего выполнения этой операции поверхности рекомендуется расположить на ровной плоскости, например, деревянной заготовке, к которой их следует зафиксировать. После этого переходят к нанесению мест расположения будущих отверстий. Далее, начинают проделывать отверстия, следя за тем, чтобы на каждой детали они располагались точно в обозначенных местах.

Важной задачей является обеспечить соответствие размера отверстия требуемым параметрам. Для этого рекомендуется брать сверло чуть большего диаметра

К примеру, если вы создаете отверстие диаметром 3,8 мм, вам следует использовать сверло диаметром 4 мм.

Когда отверстия будут готовы, обязательно «примерьте» подготовленные крепежные элементы. Если всё сделано правильно, то голова заклепки будет плотно примыкать к поверхности в области кромки отверстия и полностью его закрывать.

На заключительном этапе устанавливают заклепки, придерживаясь следующего порядка:

- Сперва цилиндрическое тело заклепки нужно поместить в проделанное отверстие соединяемых элементов.

- С помощью заклепочника нужно захватить проходящий через все тело стержень, причём он должен быть зафиксирован губами или клепальной головкой инструмента непосредственно у основания головки цилиндра.

- Оказывая необходимое усилие на стержень, его нужно вытянуть через тело заклёпки, одновременно расширяя его шляпкой и деформируя конец цилиндра. В итоге у вас должно появиться обратная широкая часть заклепки на внутренней части соединяемых элементов.

- Подобрав необходимое усилие для заклепочника, детали надежно соединяются, после чего вам останется только отломать выступающие части вытянутого стержня.

В большинстве случаев при использовании ручного заклепочника приходится несколько раз нажимать на рычаг, чтобы добиться необходимого результата. После соединения элементов по одну его сторону будет располагаться головка тела заклепки, а по другую — расплющенный конец цилиндра, выглядящий как группа лепестков.

Особенности работы с инструментом

Чтобы быстро научиться обращаться с заклепочником и с легкостью выполнять надежное соединение элементов, достаточно усвоить несложный порядок работы с ним:

Первым делом необходимо подобрать заклепки подходящего диаметра. Чаще всего используют крепежи диаметром от 2 до 4 мм. При работе с заклепками крупного диаметра потребуется специализированный инструмент, в качестве которого лучше всего подойдёт пневматический или пневмогидравлический клепальник.

В рабочей поверхности сверлится отверстие с учётом внешнего диаметра заклепки. В случае использования крепежа с потайной головкой нередко приходится предварительно выполнять зенкование поверхности, что позволяет сделать заклепку незаметной.

Перед работой в заклепочник следует установить шток с резьбой необходимого диаметра и уже на него накрутить резьбовую заклепку

Важно убедиться, чтобы заклепка была надежно закреплена, иначе во время монтажа она может открутиться.

Необходимо вставить крепеж в отверстие до упора, убедившись, что его головка плотно примыкает к поверхности материала.

Заклепочник располагают строго под прямым углом к поверхности и начинают оказывать усилие на рукоятку. Во время работы шток начнет перемещаться внутри инструмента, обеспечивая необходимое давление для деформации крепежа.

После установки заклепки следует вывернуть резьбовой шток из гнезда и удостовериться, что заклепка села в отверстие правильно. Об этом можно судить, если не наблюдается перекосов и зазоров, а также деформации резьбы.

Об этом можно судить, если не наблюдается перекосов и зазоров, а также деформации резьбы.

Как извлечь заклепку

В первом случае потребуется дрель со сверлом несколько большего диаметра, чем внутренний размер резьбы. Во время установки заклёпки нужно следить за процессом и своевременно менять сверло на большего размера. Когда задача будет решена, крепёж разделится на две половины — головку и внутреннюю часть.

Также извлечь неправильно установленный крепеж можно путем стачивания головки. В решении этой задачи также поможет дрель, а когда головка будет разрушена, останется только выбить заклепку из посадочного места.

Нюансы монтажа

Перед монтажом крепежа особое внимание следует обратить на выбор его длины. Чтобы правильно рассчитать этот параметр заклепки, нужно сложить толщину материала и диаметр заклепки. К примеру, если сечение крепежа составляет 4 мм, а толщина материала 2 мм, то для выполнения надежного соединения рекомендуется использовать заклепку диаметром 6 мм

После установки она будет надежно «сидеть» в посадочном месте и позволит в случае необходимости вкрутить туда болт

К примеру, если сечение крепежа составляет 4 мм, а толщина материала 2 мм, то для выполнения надежного соединения рекомендуется использовать заклепку диаметром 6 мм. После установки она будет надежно «сидеть» в посадочном месте и позволит в случае необходимости вкрутить туда болт.

Заклепочник неслучайно пользуется большой популярностью, ведь он обладает такими достоинствами, как удобство в эксплуатации и практичность. Хотя домашние мастера очень редко делятся своими впечатлениями о практическом применении в бытовых условиях этого инструмента. Во многих строительных магазинах заклепочник является большой редкостью, не говоря о крепеже для него, который многие вынуждены заказывать через Интернет.

https://youtube.com/watch?v=N7tjWpsqOc0

Этот инструмент лишь недавно стал востребованным у населения. Чаще всего его применяют для выполнения надежного монтажа автомобильных номеров. Прекрасно он подходит и для установки ограждений из листовых материалов, а также крепления приборов учета электроэнергии на тонких стенках щитков. Этот метод монтажа смог превзойти по популярности даже такой распространенный вид крепления, как сварка, благодаря своей надежности. И в этом нет ничего удивительного, поскольку даже в условиях высоких нагрузок заклепки если и начнут разрушаться, то это не случится со всеми одновременно.

Полезные советы

Помимо общего алгоритма выполнения работ, для каждого отдельного материала существуют свои небольшие тонкости монтажа. Так, при соединении разных по толщине материалов установка заклёпки должна производиться со стороны тонкого. Это позволит обратной головке сформировать более толстое уплощение и повысить надёжность соединения. При отсутствии возможности такого расположения со стороны тонкого материала можно подложить шайбу нужного диаметра. Такая прокладка не допустит продавливания тонкого слоя и не позволит поверхности деформироваться.

При соединении твёрдого и мягкого материалов рекомендуется использовать метиз с высоким бортиком, при этом обратную головку лучше расположить со стороны твёрдого материала. Если такой возможности нет, то со стороны мягкого слоя можно подложить шайбу либо использовать лепестковую заклёпку. Хрупкие и тонкие детали лучше соединять при помощи пластиковых вытяжных заклёпок либо использовать распорные и лепестковые варианты. Для получения гладкой поверхности с обеих сторон рекомендуется воспользоваться заклёпками, оборудованными потайными головками с обеих сторон.

Для формирования герметичного водонепроницаемого соединения необходимо использовать закрытые «глухие» метизы, способные эффективно препятствовать попаданию пыли и не допускающие проникновения воды и испарений. При установке заклёпки в труднодоступном месте наряду с заклёпочным пистолетом необходимо использовать дополнительную оснастку в виде насадок-удлинителей, помогающих подобраться к стержню.

Кроме того, при установке метизов следует учитывать, что расстояние от оси элемента до кромки соединяемых деталей должно быть больше или равно двум диаметрам головки. Соединение рыхлых материалов должно сопровождаться установкой дополнительной втулки, в которую и будет установлена заклёпка. При стыковании трубок с плоскими поверхностями не рекомендуется пропускать метиз сквозь трубу. Соединение будет более прочным, если участвовать в стыковке будет лишь одна из сторон трубки.

Таким образом, вытяжные заклёпки являются универсальным крепёжным элементом. Они позволяют сформировать крепкое и надёжное соединение на труднодоступных участках. Также детали без проблем скрепляют поверхности с ограничением доступа с обратной стороны.

Подробный рассказ о применении вытяжных заклепок — в видео ниже.

Виды заклепок

Соединение, которое получено с использованием заклепок является неразъемным. Внешний вид такого рода сочленений может отличаться. Это зависит от того, какие заклепки использовались в процессе. Внешний вид определяется условиями, в которых будет эксплуатироваться конкретное соединение. Чаще всего от соединения с заклепками требуется герметичность, чтобы вода или холодный воздух не попадал внутрь предмета или помещения. Чтобы добиться такого результата, заклепки часто располагают в несколько рядов. Их монтаж производится с использованием ручных или электрических инструментов. Ручные заклепочники дают возможность выполнить ограниченный объем работы в определенные сроки. С электроинструментом, объемы и качество возрастает.

Обратите внимание! В продаже доступны различные насадки для дрелей и шуруповертов, которые позволяют быстро смонтировать заклепку. Алгоритм создания сочленения с заклепками сводится к выбору места для крепежа, сверлению отверстия и фиксации оснастки

С использованием такого крепежного материала практически нет ограничения в том, какие элементы можно фиксировать между собой. При этом структура компонентов остается без повреждения. Недостатком для многих является трудоемкость процесса, которая включает в себя использование различных инструментов. В некоторых случаях требуется дополнительная герметизация швов. По времени он занимает больший промежуток времени, чем сварка или использование саморезов

Алгоритм создания сочленения с заклепками сводится к выбору места для крепежа, сверлению отверстия и фиксации оснастки. С использованием такого крепежного материала практически нет ограничения в том, какие элементы можно фиксировать между собой. При этом структура компонентов остается без повреждения. Недостатком для многих является трудоемкость процесса, которая включает в себя использование различных инструментов. В некоторых случаях требуется дополнительная герметизация швов. По времени он занимает больший промежуток времени, чем сварка или использование саморезов.

Заклепки различаются по способу фиксации и инструмента, который для этого понадобится. Изначально крепежный материал представлял собой небольшой цилиндр из металла. Чтобы зафиксировать детали с его помощью, необходимо было получить доступ к двум сторонам детали. Основным инструментом служил молоток, которым производилось расклепывание. Самым распространенным вариантом на данный момент является использование трубчатого крепежа или вытяжных заклепок. Фиксация с их помощью производится ручным или автоматическим заклепочником, который вытягивает шток с утолщенным наконечником. Последний и развальцовывает одну из частей. При этом не требуется доступ со второй стороны.

Другим вариантом, который сегодня широко применяется в производстве, являются винтовые или резьбовые крепежи. По внешнему виду фиксаторы напоминают полую трубку, в которой есть резьба. Для ее обработки понадобится особый заклепочник. В него монтируется стержень, а сам он помещается внутрь заклепки. После сдавливания рукоятки внешняя часть заклепочника удерживает фиксатор внутри, не давая ему сместиться. При этом происходит вытягивание стержня, который сжимает заклепку, увеличивая ее диаметр и плотно стопоря в отверстии. Такой способ монтажа можно без особых сложностей разделить на двух рабочих. Один из них сверлит отверстия и вставляет клепки, а второй обжимает их инструментом.

Обзор видов

Развитие ручных механических заклепочников шло по нескольким основным направлениям, общим оставалась необходимость приложения физических усилий на силовой механизм для формирования прочного соединения.

По используемому виду заклепок

Эволюция заклепочников шла параллельно с эволюцией заклепок, это привело к появлению принципиально различных инструментов. Традиционно заклепки изготавливаются из стали, меди или алюминия. Применение различных металлов требует разных усилий и разной конструкции клепальников. Соединение простыми медными или алюминиевыми заклепками можно было производить при помощи молотка, то же можно было проделать и со стальными заклепками. Однако в условиях домашней мастерской или гаража нередко такая, на первый взгляд простая операция, оказывалась почти неосуществимой.

Другое дело – применение стальных вытяжных заклепок. Для вытяжных заклепок вполне достаточно ручного механического заклепочника. Развитие рычажно-храпового механизма позволило разработать инструмент и для стальных заклепок. Несколько отличается инструмент для резьбовых заклепок. Работа с таким устройством, в отличие от вытяжных клепальников, занимает больше времени, однако, соединение получается боле прочным.

По количеству рукояток

Ручные заклепочники разделились на так называемые двуручные и одноручные, в зависимости от того, сколько рук задействованы при выполнении операции. Двуручный клепальник дает весьма значительное усилие. Такой инструмент может применяться для длительной работы, так как достаточно равномерно распределяет нагрузку, а благодаря длинным рукояткам и рычажному механизму, позволяет обойтись относительно небольшими физическими усилиями

Некоторые модели для установки пустотелых заклепок снабжаются специальным контейнером для сбора обломленных штырей, что особенно важно при выполнении промышленного объема работ. Однако у данной разновидности инструмента есть и недостаток, с его помощью можно работать лишь, обеспечив свободный доступ к месту соединения

Эту проблему позволяет решить одноручный клепальник – так называемый «пистолет». Усилие на храповой механизм передается от одной руки, путем сжатия подвижно и неподвижной рукояток. При установке тонких и коротких клепок бывает достаточно одного движения, однако, чаще все же приходится проделать несколько сжатий рукояток до того, как заклепка завальцуется, а штырь обломится. Такой инструмент может применяться для установки небольшого количества заклепок, так как длина рукояток все же требует довольно большого физического усилия.

Однако небольшие габариты позволяют использовать одноручный инструмент там, где двуручный невозможно разместить. Кроме этого, некоторые модели снабжены поворотной головкой, что значительно расширяет диапазон их применения. Большинство моделей имеют усиленный корпус, неподвижно соединенный с одной из рукояток, это позволяет успешно использовать инструмент на протяжении многих лет. Профессионалы имеют в своем арсенале как двуручный, так и одноручный инструменты, позволяющие быстро и эффективно производить клепку любых деталей и материалов.

Отдельный вид представляет клепальник «гармошка», он же «лягушка». Его также можно отнести к одноручным инструментам. Усилие на механизм передается от сжимаемой рычажной системы. С помощью такого клепальника можно довольно эффективно применять клепки большого диаметра.

Описание

Данные метизы применяются для того, чтобы неразрывно соединить разные материалы. Перед тем как начать работу, необходимо удостовериться, что именно такой вид изделий подходит к конкретным деталям. В целом, заклепка – это гладкий стержень цилиндрической формы, который имеет на одном из концов заводскую головку. Она способна соединять 2 элемента и более. Для этого изделие устанавливается в специально подготовленное отверстие чуть большего, чем оно само, диаметра.

После того как метиз установлен, его задняя часть расплющивается специальным инструментом или обычным молотком. В результате этого стержень становится толще примерно в 1,5 раза, кроме того, появляется вторая головка. Алюминиевые заклепки преимущественно окрашиваются еще на стадии производства. Чаще всего они выпускаются в черном цвете.

Их охотно используют при строительстве кораблей и самолетов, в косметической и пищевой промышленности, а также с успехом применяют в химическом производстве. Это объясняется огромным количеством положительных свойств, которыми обладает материал изготовления.

Related Posts via Categories

- Класс прочности болтов – насколько хорошо метизы противостоят разрушению?

- Анкерный болт с гайкой – испытанный вариант крепежа

- Дюбель-гвоздь – какие крепежные изделия самые качественные?

- Анкерные болты – особый вид крепежа для сложных конструкций

- Обозначение болтов по ГОСТ – ориентируемся в мире метизов

- Как заклепать заклепку – автоматические и ручные методы для разных материалов

- Изготовление болтов – понятный технологический процесс

- Игольчатый пружинный шплинт – ушастый крепеж для сферы машиностроения

- Высокопрочные болты – полная информация о крепежных изделиях

- Размеры вытяжных заклепок – над чем следует подумать при расчете?

Что такое клёпка

Механическое соединение деталей при помощи ряда заклепок называется клепкой, а само соединение — заклепочным швом. Используется там, где сваривать детали неудобно или соединяются несвариваемые материалы. Клепают не только металлы, таким образом соединяют детали в одежде, аксессуарах и т.д. Но там это больше отделка, нежели нагруженное соединение. Так что дальше пойдет речь о клепке в строительстве или обустройстве дома. В принципе, вместо клепки можно использовать винтовое соединение, но болты с гайками стоят дороже, да и их установка занимает больше времени.

Вот так выглядит заклепочное соединение

Если говорить об установке заборов из профлиста, заклепки более надежны, так как снять их можно только рассверлив крепеж. При установке винтов или саморезов, их можно выкрутить и унести и металл, и метизы. В некоторых случаях клепка более удобна при монтаже кровли из профнастила или металлочерепицы. На крыше установка винтовых соединений проблематична, требует много времени. А заклепками, да при хорошем инструменте, можно справиться за час или даже меньше.

Наиболее частое применение в личном хозяйстве

Как происходит соединение деталей при помощи заклепок? Заклепка устанавливается в подготовленное сквозное отверстие. Она имеет головку, которая упирается в материал и стержень. В процессе клепки конец стержня расплющивается, меняя форму под воздействием силы. Поэтому для этих метизов применяют пластичные металлы.

1 Материалы для изготовления

Заклепки вытяжные изготавливаются из широкого спектра материалов. Это позволяет применять такой крепеж практически на всех видах работ. Кроме того, сама вытяжная заклепка может быть окрашена в тот или иной цвет. Цветные метизы широко применяются в легкой промышленности (текстильной), где требуется подбор по цвету.

Выбор материала заклепок зависит от материала скрепляемых деталей и окружающей среды, в которой будет находиться крепление. Материалы изготовления заклепок могут быть следующие:

- Алюминий. Возможен чистый металл и его варианты: анодированный, лакированный.

- Оцинкованная сталь.

- Нержавеющие стали. А2 — устойчива к ржавлению, А4 — устойчива к коррозии и кислотной среде (нашла широкое применение в химической промышленности). Или импортные аналоги, например, DIN 7337. Нержавейка является одним из самых распространенных и прочных материалов.

- Медь.

- Медно-никелевый сплав (монель). Содержит 70 % никеля, 30 % меди.

- Поламид. Относительно непрочный материал, он нашел применение при производстве одежды и различной текстильной продукции.

Все материалы, из которых изготавливают крепежные элементы, регламентируются ГОСТ.

Крепежные элементы

При подборе материала крайне необходимо осуществлять тщательный подбор материалов метизов со скрепляемыми материалами — из-за того, что крепление может быть разрушено. Разрушение креплений происходит из-за образования гальванической пары метиз — деталь. При влажной окружающей среде или намокании по гальванической паре начинает протекать ток, который и разрушает крепление.

Например, при контакте алюминия и стали происходит очень быстрое окисление алюминия и, как следствие, разрушения. Поэтому для крепления стальных деталей лучше применять заклепки нержавеющие А2, А4 или DIN 7337. Заклепки стальные рекомендуются к использованию наиболее часто, поскольку имеют очень высокую прочность. А вот заклепка стальоцинкованная встречается реже. Причина — цинковое покрытие довольно быстро истирается, особенно, если один из закрепленных элементов — подвижный. Заклепка медная и из сплавов меди — наиболее универсальный метиз. Медь конфликтует только с алюминием, а крепежи с другими металлами безопасно делать. Главными недостатками меди является высокая цена и некрасивый цвет после окисления (через некоторое время после осуществления крепежа может появиться налет зеленого цвета — окислившаяся медь), хотя это не влияет на прочность соединения. Поламид — самый универсальный материал. Такая заклепка позволит соединить все, что угодно, но особой прочностью это соединение похвастаться не может.

При заказе заклепок очень важно в спецификациях указывать материал, и делать это подробно, если имеется несколько типов сплава (например, когда заказывают алюминиевую заклепку, указывают сплав AlMg2,5, или AlMg3,5). https://www.youtube.com/embed/DH2BhOfYxp0