Подготовка к работе

Соединение профильных труб без сварки преимущественно производится при помощи специализированных хомутов и болтов. С течением времени крепеж ослабляется, поэтому при уходе за изделием необходимо постоянно проверять прочность конструкции. Чтобы снизить проблемы при эксплуатации, для сборки конструкции применяется сварка.

Для получения прочного сварного шва требуется подготовить поверхность трубы. Для этого:

отрезки труб обрезаются по требуемой длине;

Использование болгарки для нарезки труб

Обрезать трубы рекомендуется специальными инструментами, например, ножовкой по металлу, что позволяет сделать срез максимально ровным.

- если необходимо соединить элементы под углом, то трубы тщательно подгоняются друг к другу, чтобы зазоров было как можно меньше. Это позволит увеличить качество сварного шва и, как следствие, надежность готового изделия;

- места, где предполагается расположение сварного шва, очищаются от ржавчины, заусенцев и иных посторонних налетов. Любое вкрапление отрицательно влияет на прочность шва. Очистку можно провести простейшей металлической щеткой или специализированной техникой, например, шлифовальной машинкой.

Подготовка поверхности перед сваркой

Что такое инвертор

Так называют устройство, которое превращает ток со стандартным напряжением в переменный с высокой частотой. Происходит это так.

Переменный ток имеет частоту 50 Гц. Он проникает в инвертор, проходит на первый сетевой выпрямитель, становится постоянным. Сетевой фильтр сглаживает его и отправляет непосредственно в инвертор, где ток опять становится переменным с частотой 100 кГц.

Трансформатор понижает его напряжение до 50 В и увеличивает силу тока до необходимой. Последний модуль делает переменный ток ровным. Весь процесс управляется особым блоком.

Преимущество таких устройств в том, что они могут самостоятельно преобразовывать электричество. Есть и другие плюсы:

- невысокая стоимость и малое потребление электричества;

- продается во всех магазинах для строительства и дачи;

- небольшой вес и размеры позволяют перемещать инвертор без проблем;

- можно работать с любым металлом просто изменяя настройки;

- при сварке небольшим электродом хватает и 170 В;

- работать с таким аппаратом могут и самоучки, и профессионалы, главное – ориентироваться в настройках и знать основные понятия.

Такие аппараты могут работать с разным напряжением. Их особенность в том, что они не просаживают сеть и не создают скачков напряжения, так что пробки останутся на месте, а свет не будет моргать.

Они устойчивы к перепадам напряжения и дают стабильную дугу. Новички учатся работать на инверторах, потому что с ними просто удержать дугу и получить аккуратный шов.

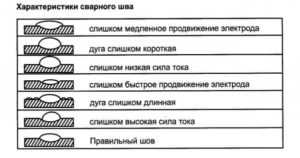

Как сила тока влияет на результат сварки

Только при условии оптимального соотношения силы тока и скорости электрода можно получить аккуратный, прочный и в меру выпуклый шов. Чем больше сила тока, тем глубже проплавляется металл и, соответственно, тем быстрее продвигается электрод.

Сила тока выставляется согласно таблице:

| Диаметр электрода в миллиметрах | Толщина свариваемого металла в миллиметрах | Сварочный ток, A |

|---|---|---|

| 1,6 | 1-2 | 25-50 |

| 2 | 2-3 | 40-80 |

| 2,5 | 2-3 | 60-100 |

| 3 | 3-4 | 80-160 |

| 4 | 4-6 | 120-200 |

| 5 | 6-8 | 180-250 |

| 5- 6 | 10-24 | 220-320 |

| 6-8 | 30-60 | 300-400 |

Заключение

Регулярно практикуясь, вы сможете отточить свои навыки сварки и овладеть инвертором. Вдвойне будет приятно осознать, что для того, чтобы заменить забор, сварить арку или осуществить какие-либо другие бытовые сварочные работы, не нужно вызывать мастера.

Электродуговая сварка

Ручная дуговая сварка широко используется во всех отраслях народного хозяйства и в быту для соединения элементов металлических конструкций. Ее отличительными свойствами по сравнению с другими видами сварных соединений являются:

- Относительно невысокая стоимость сварочного аппарата и расходных материалов, которыми являются электроды.

- Получение высокого качества сварных соединений распространенных марок металлов, включая нержавеющие сплавы.

- Возможность производства сварных работ во многих труднодоступных местах – этому способствует малый вес и простота подключения оборудования к электричеству.

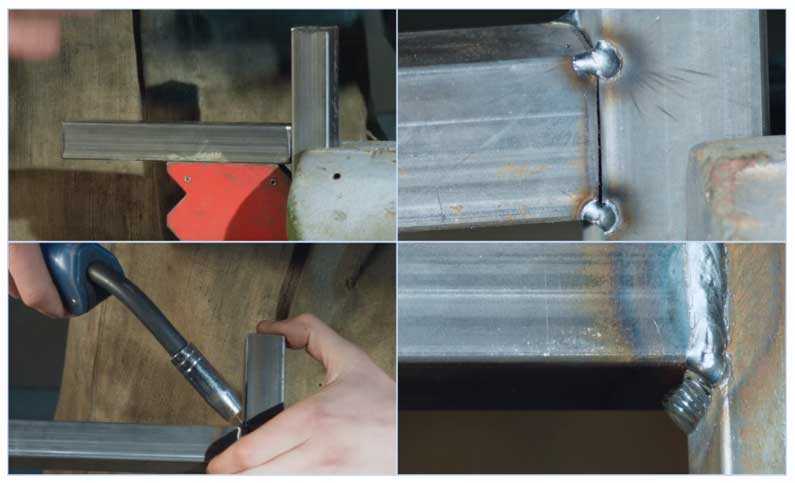

Рис. 7 Сваривание тонкой профильной трубы – вид швов

Проведение работ с использованием электродуговой сварки состоит из следующих этапов:

- Готовят торцы труб к свариванию, для этого их очищают от ржавчины, после чего заготовки устанавливают на необходимом расстоянии для заполнения шва металлом от расплавленного электрода, часто для этого используют специальные приспособления.

- Включают сварочный аппарат, выставляя необходимый ток по встроенному индикатору, вставляют электрод в держатель, подключенный к сварочному аппарату, второй конец закрепляет на трубе.

- Фиксируют положение свариваемых деталей относительно друг друга точечными наплавлениями (прихватки), после чего производят электросварку с использованием защитной одежды, маски и рукавиц сварщика.

- По окончании работ сбивают окалину и очищают шов металлической щеткой.

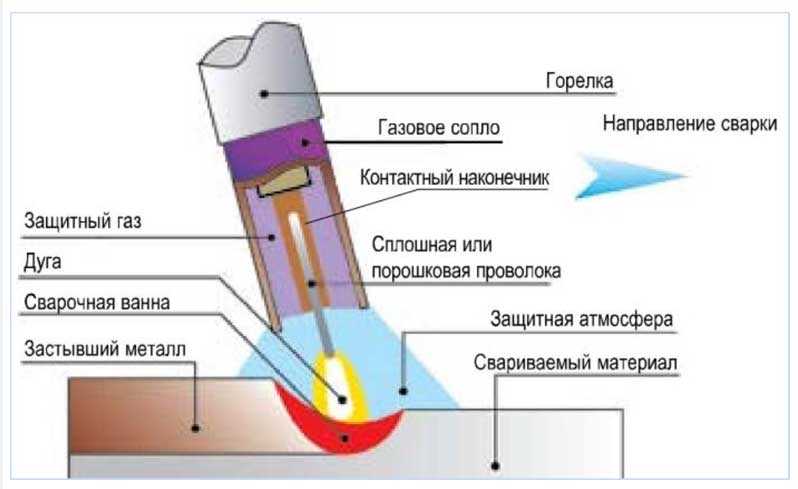

Полуавтоматическая сварка металл инертный газ (MIG)

Благодаря современным технологиям появилась возможность в бытовых условиях правильно сваривать профильные изделия наиболее простым способом, не требующим большого опыта и многолетней подготовки по специальности сварщик.

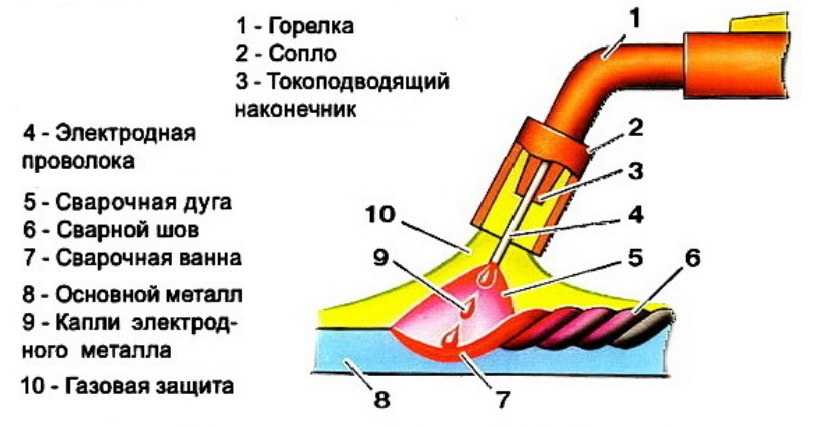

Рис. 8 Принцип работы МИГ

Полуавтоматическая сварка в среде инертных газов (МИГ) является эволюционным шагом в развитии обычных электродуговых способов, в сравнении с которыми она имеет следующие преимущества:

- Вместо электрода в сварочную ванну через горелку автоматически подается специальная проволока диаметром от 0,6 до 1,2 мм., намотанная в бобины – это автоматизирует процесс и сокращает время на смену электродов.

- Вместе с проволокой через сварочный рукав на горелку подается инертный газ (обычно это смесь углекислого газа с аргоном) – это препятствует образованию шлака и повышает качество шва.

Благодаря данной технологии полуавтоматическая сварка имеет следующие преимущества перед электродуговыми аппаратами:

- Позволяет сваривать тонкие заготовки с толщиной от 0,5 мм.

- Варит сталь, нержавейку, чугун, алюминий и цветные металлы.

- При проведении работ нет шлака и практически отсутствует дым – это менее вредит здоровью, повышает качество шва по сравнению с электродуговыми методами.

К недостаткам МИГ можно отнести громоздкость (требуется массивный баллон с газом и система подачи провода в горелку) и невозможность проведения работ на сильном ветру, выдувающим газ из зоны сваривания.

Рис. 9 Сварка тонкостенных профильных труб в среде инертного газа

Плюсы и минусы инверторной аппаратуры

Среди всех существующих методик техника сварки инвертором для начинающих считается самой удобной и доступной. При желании всего за один день можно научиться как варить инверторным сварочным аппаратом в бытовых условиях.

Преимущества такого типа оборудования неоспоримы:

- Доступность. Стоимость аппаратуры невысокая и практически в каждом специализированном магазине предложен обширный выбор моделей.

- Мобильность. Благодаря небольшому весу (всего 3-10 кг) оборудование без сторонней помощи можно переносить с одного места в другое.

- Универсальность. Правила сварки инвертором разрешают использовать электроды для постоянного и переменного тока, что огромное значение имеет в случаях сваривания цветного металла, чугуна и других сплавов.

- Удобность. Аппарат позволяет регулировать в большом диапазоне силу тока, за счет чего становится возможной аргонодуговая сварка неплавящимися вольфрамовыми электродами.

- Многофункциональность. В большинстве моделей схема управления дает возможность осуществлять разные функции, облегчающие процесс сваривания деталей.

Говоря о плюсах нельзя упомянуть также об экономичности устройств в плане потребления электроэнергии, а также легкости обучения, позволяющем узнать секреты сварки инвертором в сжатое время.

Наряду с преимущественными свойствами инверторов им характерны также некоторые отрицательные моменты, которые необходимо изучить перед тем как варить сварочным инвертором:

- в сравнении с обычным трансформатором примерно в 2-3 раза больше составляет цена сварочного инвертора. Обусловлено это высшей сложностью и эффективностью оборудования;

- поскольку в схеме устройства используются полупроводниковые детали, то аппаратуре свойственна повышенная чувствительность к пыли и в течение сезона необходимо как минимум 2-3 раза проводить чистку;

- некоторые модели не способны полноценно работать при минусовых температурах, что ограничивает сферу их применения.

Но если сравнить минусы с множественными положительными качествами, но они кажутся не существенными и полностью компенсируются легкостью обучения сварному мастерству, удобности в применении и возможности создавать прочные неразъемные соединения.

Технология электросварки

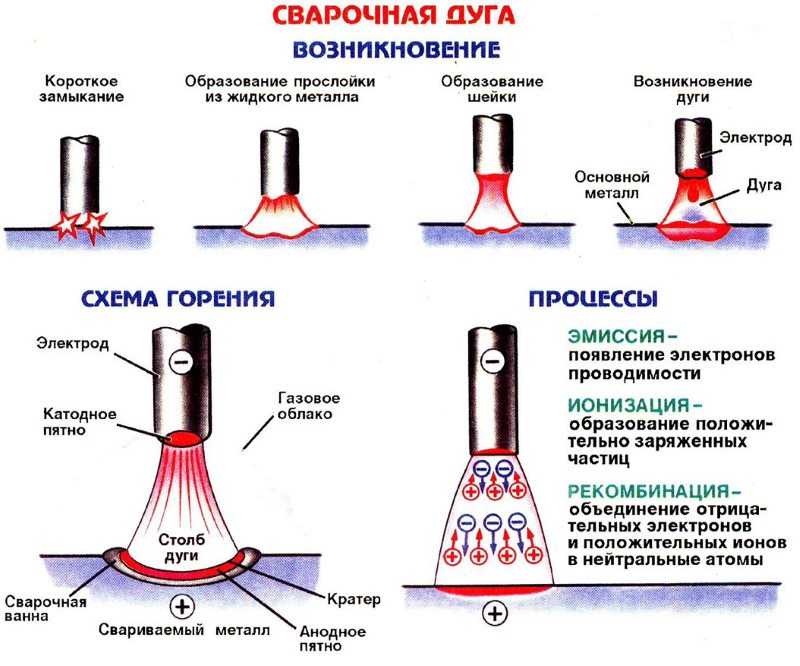

Электросварка — это процесс, который происходит под воздействием высоких температур, выше плавления металла. В результате сварки на поверхности металла образуется так называемая сварочная ванна, которая заполняется расплавленным электродом, формируя при этом сварочный шов.

Поэтому главные условия для осуществления электросварки, это зажечь электродную дугу, расплавить металл на свариваемых заготовках и заполнить им сварочную ванну. Казалось бы, на всю простоту, сделать это неподготовленному человеку очень сложно. Во-первых, нужно понимать, как быстро горит электрод, а это зависит от его диаметра и силы тока, а также уметь отличать шлак во время сварки металла.

Кроме того, нужно сохранять равномерную скорость и правильное движение электродом во время сварки (из стороны в сторону), чтобы сварочный шов получился ровным и надежным, способный выдержать нагрузки на разрыв.

Как зажечь дугу

Начинать освоение электросварки следует с правильного зажигания дуги. Тренировки лучше осуществлять на ненужном куске металла, однако он не должен быть ржавым, поскольку это серьезно затруднит задачу и может сбить с толку начинающего сварщика.

Зажечь дугу можно двумя простыми способами:

- Быстрым касанием электрода поверхности заготовки и его последующим отведением вверх на расстояние 2-3 мм. Если оторвать электрод от металла выше, то дуга может исчезнуть или станет слишком нестабильной;

- Чирканьем электрода о поверхность свариваемой заготовки, как будто вы зажигаете спичку. Нужно коснуться кончиком электрода металла, и на 2-3 см провести его по поверхности (в сторону места сварки) до тех пор, пока дуга не загорится.

Второй способ зажигания дуги лучше всего подходит начинающим электросварщикам, поскольку он самый простой. Также, кратковременное ведение по металлу, прогревает электрод, и дальше им варить становится намного проще.

После зажигания дуги её следует удерживать как можно ближе к поверхности заготовки, на расстоянии не более 0,5 см. Кроме того, данное расстояние нужно все время удерживать примерно одинаковым, в противном случае сварочный шов будет некрасивым и неровным.

Скорость сварки

Скорость ведения электродом зависит от того, какой толщины сваривается металл. Соответственно, чем он тоньше, тем быстрее осуществляется скорость сварки, и наоборот. Опыт в этом придёт со временем, когда вы научитесь зажигать дугу и начнёте мало-мальски варить. На картинках ниже представлены наглядные примеры, по которым можно понять, с какой именно скоростью осуществлялась сварка.

Если медленно, то сварочный шов получается толстым, а его края, сильно оплавленными. Если наоборот, слишком быстро вести электродом, то шов получается слабым и тонким, а также неровным. При правильной скорости сварки, металл полностью заполняет собой сварочную ванну.

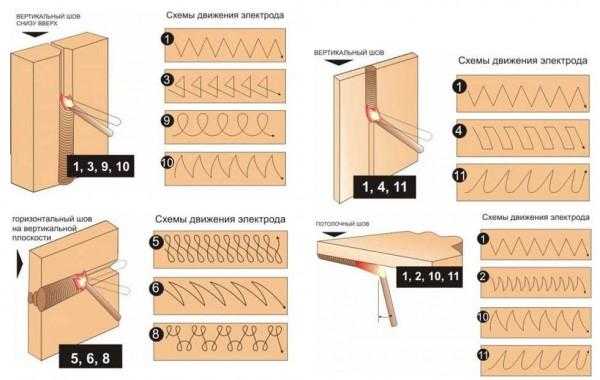

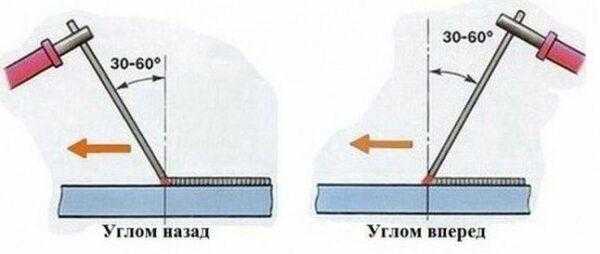

Кроме того, тренируясь варить, нужно следить за правильным углом электрода по отношению к поверхности металла. Угол должен быть примерно 70 градусов и может быть изменён при необходимости. Во время формирования сварочного шва, движение электродом может быть продольным, поступательным и колебательным, из стороны в сторону.

Каждая из этих техник ведения электрода, позволяет добиться получения нужного шва, уменьшить или увеличить его ширину, а также изменить некоторые другие параметры.

Перемещение и угол наклона электрода

Манипулировать электродом можно, перемещая его одним из следующих способов:

- Поступательно. Электрод будет перемещать вдоль своей собственной оси. Такой способ хорош тем, что будет обеспечена постоянная длина дуги, а также сохранится выбранная скорость расплавки металла.

- Прямолинейно. В этом случае электрод надо перемещать по направлению линии образования шва. Преимуществом является гарантия сохранения необходимой скорости сварочного процесса. Шов будет получаться качественно выполненным.

- Колебательно. При широком шве следует выбирать именно такой вариант движения электродом. В этом случае будут хорошо прогреваться кромки, расположенные на значительном расстоянии.

Если выполняется многопроходная сварка, то нижний корневой шов можно выполнять первым или вторым способом, что обеспечит получение узкого нитевидного шва. Зато для последующих проходов надо использовать колебательные перемещения электрода. При использовании этого несложного метода прогреется и корень шва и его кромки.

Важную роль для хорошего формирования шва играет наклон, с которым осуществляется сварка электродом.

Двигаться им можно в разнообразнейших направлениях — на сварщика и от сварщика, влево и вправо, вперед и назад, поднимаясь и опускаясь. Главное при этом соблюдать соответствующий направлению движения угол наклона электрода. Он должен быть оптимальным. Слишком острый угол не позволит кромкам прогреться в должной мере, края останутся непроваренными, что приведет к снижению прочности конструкции.

Прочность изделию придаст сохранение на протяжении всего процесса выбранного угла наклона электрода и скорости прохождения процесса. Исключение составляет сварка труб, при которой неизбежно изменения угла по мере движения по окружности.

Важно не только начинать, продолжать, но грамотно заканчивать сварочный процесс. На заключительном этапе конец электрода перемещают перед тем, как прекратить горение дуги

Правильно оформленные сварочные швы для начинающих будут означать, что они уже стали неплохими специалистами в этой области. Имеется возможность выбрать из всего многообразия колебательных движений выбрать, тот, который больше всего понравится и получится. Для этого надо потренироваться на небольших кусочках металла.

Каждый из предложенных способов имеет свое название и предполагает совершение колебательных движений поперек оси шва. Сваривать таким методом можно, как горизонтальные, так и вертикально расположенные швы.

Красивые названия типа елочка, полумесяц, петля обозначают схематично движение электродов. Некоторые из них, например, петли, целесообразно применять для сварки тонкостенных деталей, другие также имеют особенности применения. Неплохим вариантом служат движения полумесяцем, которые гарантируют хорошее прогревание кромок.

Амплитуда движений может иметь различное значение, зависящее от ширины шва. Выбор схемы движения также зависит от расположения соединения в пространстве.

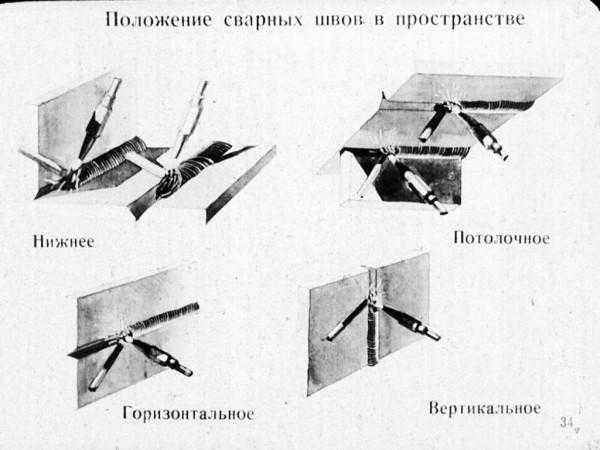

Обучение сварочному делу следует начинать с нижнего горизонтального шва, как наиболее легкого в исполнении. Для начала следует выбрать несложные детали небольшого размера.

Пошаговая инструкция по выполнению работ

Подготовительные шаги:

- Шаг первый – для начала следует подготовить рабочее место, убрать помещение от лишних предметов и легкогорючих материалов и жидкостей;

- Предусмотреть нормальное освещение места творческих изысканий.

- Подготовить материал для сваривания и необходимые инструменты.

- Проверить правильность и надежность соединения кабелей в случае использования электрических удлинителей.

Что касается самих работ, то здесь нужно раз и навсегда усвоить последовательность и порядок действий, это должно стать правилом и выработать все движения до автоматизма:

- Сварочные кабели разматываются и расправляются, подключается к гнездам инвертора.

- Свариваемые детали раскладываются, проверяется правильность соединений по возможности закрепляются в тисках или струбцинах.

- Одеваются средства защиты, подготавливается маска.

- Клемма массы – зажим со знаком «плюс» к одной из свариваемых поверхностей.

- Электрод вставляется в держатель.

- Проверяется подключение самого аппарата к электрической сети, без включения клавиши подачи электропитания.

- Включается питание, через 15-20 секунд аппарат готов к работе.

- Электрод подносится к месту предполагаемого шва, защитная маска подносится к лицу, разжигается дуга.

- Легкими движениями формируется образование сварочной ванны, и формируется шов.

При соединении небольших деталей, где шов имеет небольшую длину, рекомендуется не выключать аппарат на время контроля качества и удаления шлакового налета, при больших объемах работы, рекомендуется, несмотря на наличие принудительного охлаждения, выключать инвертор и делать небольшой перерыв.

По окончании работ рекомендуется:

- Убрать руку с держателем, прекратить образование электрической дуги.

- Выключить питание аппарата.

- Дать остыть 3-5 минут шву, и легкими постукиваниями оббить шлак и проконтролировать качество шва – в идеале, он должен быть похож на уложенные чешуйки, как на рыбе – одна должна вроде бы накладываться на другую.

Основная работа

Типичные электроды для сварки представляют собой металлические стержни с покрытием – обмазкой, прикрывающей место сваривания от взаимодействия с атмосферным кислородом.

При контакте наконечника стержня и металлической конструкции образуется дуга, обмазка начинает гореть и немного расплавляться. Образуется газ, окружающий так называемую сварную ванну. Все это обеспечивает изоляцию от кислорода.

Помимо защиты и образования шлака при работе с инвертором необходимо, чтобы контролировалась и техника сварки. Нужно следить, чтобы происходило достаточное и равномерное прогревание в местах соединения.

Расстояние расплавки от края должно быть одинаковым для обоих элементов. Для этого надо контролировать, чтобы расстояние от наконечника до поверхности было одним и тем же во всем процессе.

При сварке инвертором следует постепенно продвигать держатель электрода, поскольку частички расплавляющегося электродного стержня переносятся дугой в шов.

Стоит также вырисовывать наконечником различные фигурки, способствующие уширению и сплавлению элементов, это могут быть круги, зигзаги, петли, крючки, змейки.

Так как все линии должны быть четко выведенными, то двигать придется умеренно и плавно, причем уверенно. Впоследствии можно самому управлять скоростью по состоянию образовавшейся ванночки.

Профессиональные советы начинающим сварщикам

Практически каждый человек, не обладающий опытом, задается вопросом как правильно сваривать металл инвертором с минимальными рисками для своей безопасности и максимально положительными результатами работы.

Советы профессиональных мастеров помогут освоить азы сварки инвертором и избежать ряда ошибок в процессе сваривания:

ни в коем случае нельзя пренебрегать защитными средствами, особенно это относится к глазам. Ожоги сетчатки могут возникнуть даже при мимолетном взгляде на горящую дугу незащищенными глазами. А продолжительное воздействие может закончиться весьма печально, вплоть до потери зрения;

впервые сваривая детали неопытные мастера практически всегда допускают разнообразные ошибки. Поэтому лучше вначале потренироваться на подготовленных заготовках и попробовать выполнять разные типы швов перед тем как пользоваться сваркой инвертором для создания металлоконструкций;

каждый желающий может начать работать со сварочной аппаратурой, но только при тщательном подходе и предварительных тренировках можно выполнять надежные и ровные соединительные стыки;

обработка швов после сварки имеет огромное значение

Чтобы предотвратить развитие коррозии и разрушение конструкций необходимо очищать спаи от шлаковых образований;

не знаете, как предотвратить прилипание электрода? Проверьте силу тока, а также обратите внимание на сухость электродов;

хранить электроды нужно в сухом проветриваемом помещении. Если они слишком сырые, то перед применением их следует просушить на солнце или в духовом шкафу;

чтобы не произошло короткое замыкание нужно проверять положение провода перед включением и выключением аппарата.

Всю информацию о том, как подобрать ток для сварки инвертором и как должны происходить рабочие циклы можно найти в инструкции по эксплуатации оборудования или поискать в интернете уроки для начинающих сварщиков.

Зная основные правила сваривания и принцип работы аппаратуры вполне доступной станет инверторная сварка для начинающих мастеров, и уже в скором времени вы сможете без проблем изготавливать красивые и долговечные конструкции.

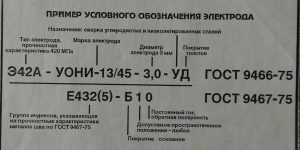

Основные виды и типы марок электродов

Электроды конструктивно состоят из сердечника и защитной оболочки (обмазки). Их составы подбираются индивидуально: материал сердечника должен максимально соответствовать типам свариваемых металлов, а обмазка — обеспечивать оптимальную среду для создания надёжного соединения.

Электроды подразделяются по назначению для сварки следующих металлов:

- сталей углеродистых и легированных;

- сталей нержавеющих;

- цветных металлов.

Типы обмазок по составу бывают такие:

- основные;

- рутиловые;

- кислые;

- целлюлозные;

- смешанные.

Расшифровка маркировки электрода. Правильное понимание параметров позволит эффективно сваривать металлические конструкции.

Расшифровка маркировки электрода. Правильное понимание параметров позволит эффективно сваривать металлические конструкции.

Для начинающих сварщиков идеально подходят электроды диаметром до 3 мм с основным и рутиловым покрытием. Они позволяют создавать пластичные и прочные швы на основании базовых знаний и навыков.

Зажег дуги

Сварка для начинающих, прежде всего, предполагает умение зажигать дугу, также правильно отрывать электрод от детали после этого. Самоучитель по сварке рекомендует два способа зажигания дуги. Первый из них осуществляется касанием, а второй чирканьем.

Касаются или чиркают поверхность детали, предназначенной для сварки. Можно вначале потренироваться делать это неподключенным к сварочному аппарату электродом. Касание должно быть легким, после чего следует быстро отводить электрод назад. Чирканье напоминает всем известное добывание огня с помощью спичек и спичечного коробка.

Если поджиг дуги производится касанием, то электрод по отношению к поверхности следует держать максимально перпендикулярно, а приподнимать его наверх всего на несколько миллиметров. Быстрое отведение является гарантией того, что электрод не прилипнет к поверхности изделия. Если эта неприятность все же случится, то надо оторвать прилипший электрод, резко отклонив его в сторону. После этого зажигание дуги следует продолжить.

Сварка для чайников рекомендует использовать для зажигания дуги второй способ — чирканьем. Для этого достаточно использовать воображение, представив себе, что чирканье происходит не электродом, а обыкновенной спичкой. В труднодоступных местах этот способ является неудобным, но к начинающим сварщикам это отношения не имеет, поскольку учиться они будут пока на простых соединениях.

К розжигу дуги придется возвращаться еще не раз после того, как электрод полностью сгорит и предстоит его замена на новый.

Поскольку начальная часть шва будет выполнена, то при повторном зажигании придется применить некоторые правила. Вначале сварочный шов надо освободить от шлака, образовавшегося при работе предыдущим электродом. Зажигать дугу следует непосредственно за кратером.

Подготовка к сварке не закачивается розжигом дуги. Затем предстоит формирование сварочной ванны. Для этого электродом придется сделать несколько раз оборот вокруг точки, из которой планируется начать сваривать шов.

Сварочные работы и их обучение включают в себя умение держать дугу после того, как она будет зажжена. Чтобы тренировка прошла удачно, ток на сварочном аппарате следует установить величиной 120 Ампер. Это не только облегчит разжигание дуги, но и снизится вероятность затухания пламени, а также будет обеспечен контроль заполнения сварочной ванны.

Понять, каким образом может происходить контроль ванны, можно, постепенно понижая значение тока. При этом надо увеличить расстояние между концом электрода и деталью для того, чтобы не возникло его прилипание к ее поверхности.

Начинающему сварщику следует быть готовым к тому, что при увеличении длины дуги также увеличится разбрызгивание металла. При сварке длина используемого электрода по мере его сгорания будет неизменно уменьшаться, поэтому для сохранения величины дуги следует его приближать к поверхности изделия на соответствующее расстояние.

Если расстояние станет недостаточным, то металл будет прогреваться плохо и шов получится слишком выпуклым, а края его останутся непроплавленными.

Однако нельзя делать это расстояние и слишком большим, поскольку в этом случае возникнут своеобразные подскоки дуги, что приведет к образованию некрасивого шва с бесформенной формой.

Технология сварочных работ для получения удовлетворительного результата требует выбор правильного расстояния между электродом и изделием. Существует подсказка — оптимальной длиной дуги будет ее размер, не превышающий диаметр электрода, включая его покрытие обмазкой. В среднем это равняется трем миллиметрам.

Меры безопасности при работе

Установленные правила безопасности, можно сказать, написаны “кровью” пострадавших, и поэтому пренебрегать ими строго запрещается. От их соблюдения зависит здоровье и жизнь не только оператора сварочного оборудования, но и окружающих его людей. Итак, к правилам безопасности можно отнести следующее.

- Перед началом работы следует проверить целостность изоляции на всех проводах и кабелях, подсоединенных к аппарату. Также необходимо проверить исправность оборудования, а именно, убедиться, что напряжение холостого хода равняется нулю. В данном случае должна быть исправна система, отключающая напряжение на электроде, когда аппарат простаивает.

- Перед подключением оборудования следует проверить электрическую сеть под нагрузкой (измерить диапазон проседания).

- Для защиты сетчатки глаз от ультрафиолетового излучения, возникающего при горении сварочной дуги, необходимо применять защитную маску (щиток) либо специальные очки. Не так давно в продаже появились сварочные маски и очки со стеклами “хамелеонами”, которые автоматически затемняются при попадании на них яркого излучения. Очки или маску должен одевать не только сварщик, но и его помощник.

- Если сварочные работы проводятся в закрытом помещении, то для защиты органов дыхания и предотвращения отравления вредными газами применяют респираторы со сменными картриджами либо маски, через которые принудительно подается очищенный воздух.

- Для защиты рук от брызг металла используют специальные перчатки — краги сварщика.

- Для защиты тела используют комбинезоны, куртки и штаны из огнеупорной ткани.

- Для защиты ног требуется одевать высокие ботинки, чтобы исключить попадание в них искр металла. Ботинки должны прикрываться сверху штанами.

- Рабочее место должно быть хорошо освещено.

- Под ногами сварщика должен быть резиновый коврик или деревянный настил, предотвращающие человека от удара током.

- Вокруг рабочего места не должно находиться никаких посторонних предметов, через которые можно споткнуться.

- Вблизи рабочего места должен находится песок и огнетушитель для своевременного тушения очага возгорания.

- Заземление сварочного аппарата является обязательным условием.

Если правила безопасности уже изучены, то можно приступать к ознакомлению с тем, как правильно работать электросваркой.

Процесс сварки с использованием инвертора

Перед тем как приступать к сварочным работам, необходимо провести подготовку деталей. Их необходимо тщательно очистить от краски, грязи и ржавчины. После этого следует убрать с кромок пятна жира или краски с помощью растворителя.

Перед началом сварочных работ необходимо отрегулировать силу тока. Можно попробовать выполнить пробную сварку. Если валик получается размытым, то силу тока надо увеличить. Когда валик становится таким большим, что двигать электродержатель становится сложно, то ток уменьшается.

Зажечь дугу можно следующими способами:

- с помощью метода, похожего на поджиг спичек;

- несколько раз постучать концом электрода по свариваемому металлу.

Тем, кто только начинает варить, можно сначала наметить линию на металле, а потом вести шов по ней. Только сделать ее надо хорошо видимой. После этого можно зажигать дугу и подводить электрод к началу предполагаемого шва. Здесь начинает плавиться металл и покрываться шлаком. Так выглядит сварочная ванна, которую необходимо двигать по разметке шва. Делать это необходимо под определенным углом. Выделяют два отличия ведения шва под углом: вперёд или назад. Первый способ идеально подходит для тонких металлов, так как позволяет проводить сварку с самой низкой теплотой. Для толстых металлов применяется второй способ.

Конструкция инвертора для сварки

С целью понимания, как правильно пользоваться сварочным аппаратом, начинающему мастеру следует ознакомиться с конструкцией инвертора.

Сварочный инвертор – это металлическая коробка с внутренним составляющим, общим весом около 7 кг, которая для удобства переноски снабжена ручкой и наплечным ремнём. Корпус сварочного инвертора может содержать в себе вентиляционные отверстия, которые способствуют лучшему оттоку воздуха при охлаждении агрегата. Передняя панель имеет кнопки переключения рабочего состояния, ручки-регуляторы для выбора необходимого напряжения и тока, выходы для подключения рабочих кабелей, а также индикаторы, сигнализирующие о наличии питания и перегреве инвертора при сварке. Кабель для подключения аппарата к электросети обычно подсоединяется в разъём, расположенный с задней стороны инвертора.

Конструкция сварочного инвертора

При контакте электрода во время сварки со свариваемыми металлическими пластинами образуется высокотемпературная дуга, вследствие чего происходит расплавление и элементов сварного стержня, и металла сварного соединения. Ванна, образованная в области дуги расплавленными металлами пластин и электрода, защищается от окисления разжиженной обмазкой электрода. После полного охлаждения металла, верхняя поверхность шва, защищаемая электродной обмазкой в течении проведения сварки, превратится в затвердевший шлак, который достаточно легко устранится легким механическим воздействием (например, постукиванием)

Важно соблюдать одинаковое расстояние-зазор между металлом сварного соединения и электродом (длину дуги), что предупредит её угасание. Для этого, подача электрода в область сплавления должна осуществляться с постоянной скоростью, а ведение сварного стержня по стыку сварного шва должно быть ровным

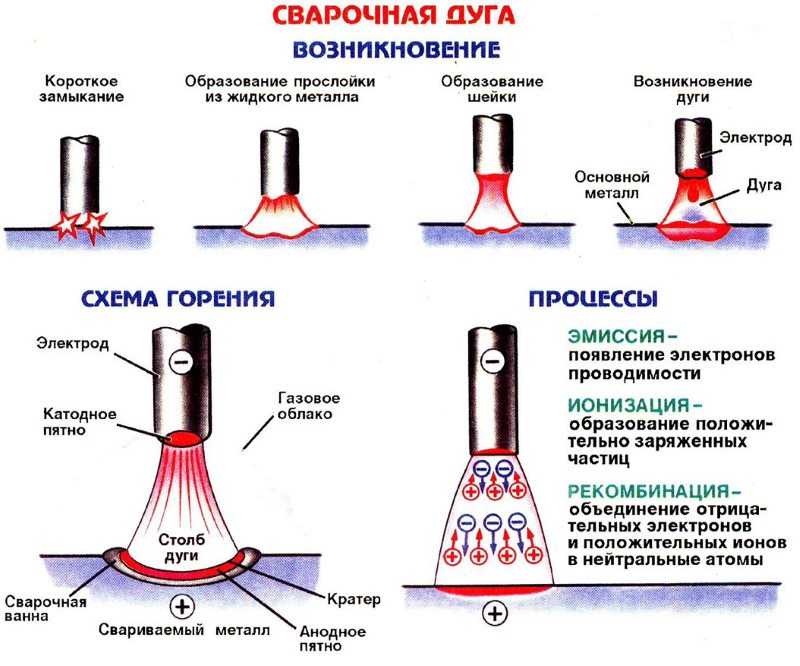

Сварочная дуга

Что такое сварочный инвертор и как он работает

Инвертором это устройство назвали потому, что он преобразует переменный ток сети 220 В с частотой 50 Гц, в высокочастотные колебания, а затем — в постоянный ток. При этом устройство имеет высокий КПД: порядка 85-90% и даже при довольно больших нагрузках счетчик «мотает» немного. Во всяком случае, бешеные счета вам оплачивать не придется. Расход будет чуть выше, чем без сварки, но ненамного.

Этот небольшой ящик и есть инверторный сварочный аппарат

Большинство инверторных сварочных аппаратов работают от бытовой сети 220 В (есть аппараты и от 380 В). И это — один из их плюсов. Причем, они практически никак на нее не влияют, т.е. не «садят» напряжение. Насчет соседей будьте спокойны: они и не будут знать, что вы занимаетесь сваркой. Второй немаловажный плюс в том, что они более-менее нормально могут работать и при пониженном напряжении. Нужно, конечно, смотреть в характеристиках, но при 170 В большая их часть еще позволяет работать электродом 3 мм

Это очень важно особенно для сельской местности, где низкое напряжение — скорее норма, чем исключение.

Что еще хорошо для новичков — что дугу при инверторной сварке и получить и удержать легче. И вообще, по мнению многих варит от «мягче» и дуга у него «легче». Так что хотите научится варить — пробуйте сначала инверторной сваркой.

О выборе сварочных инверторов для дома и дачи читайте тут.

Что представляет собой инвертор

Сейчас есть широкий ассортимент инверторных сварочных аппаратов, которые гораздо менее требовательны к электросети, обладают малым весом и компактными размерами. К тому же они отличаются довольно демократичной ценой. Но купить — это только полдела, главное, научиться самостоятельно варить. Аппарат инверторной сварки производит двухэтапное преобразование обычного переменного тока электросети.

Сейчас есть широкий ассортимент инверторных сварочных аппаратов, которые гораздо менее требовательны к электросети, обладают малым весом и компактными размерами. К тому же они отличаются довольно демократичной ценой. Но купить — это только полдела, главное, научиться самостоятельно варить. Аппарат инверторной сварки производит двухэтапное преобразование обычного переменного тока электросети.

Сначала преобразование в ток с высокочастотными характеристиками, а после — в постоянный ток, при этом коэффициент полезного действия (КПД) достигает около 90%. Практически все инверторные аппараты предназначены для бытового применения и рассчитаны на напряжение в 220 В. Ими лучше всего варить электродами диаметром от 2 мм до 4 мм. Немаловажным плюсом такой дуговой сварки для начинающих является сравнительная простота розжига и удержания дуги.