Особенности технологии роторного бурения скважин

Процесс бурения организован так, что из-за вымывания слоя почвы из шахты буровая колонна с каждым движением углубляется все ниже. Периодически ее необходимо наращивать добавлением других труб.

Процесс бурения выполняется ступенчато:

- Пройдя первые рыхлые слои грунта, колонну поднимают, а в шахту опускают обсадную трубу.

- Зазор по кругу заполняют раствором цемента.

- После застывания цемента в шахту подают долото с меньшим диаметром, и работа продолжается дальше.

Таких аналогичных шагов может выполняться несколько, а затем в шахту опускается перфорированная на конце эксплуатационная труба. В зависимости от качества почвенного пласта и глубины выбирают количество и массу труб, вид долота, скорость его вращения и материал кромок, давление промывочной жидкости. Специфика такова:

- Легкие породные пласты проходят с максимальной скоростью и наибольшей промывкой.

- Скалистые почвы требуют пониженной частоты и уменьшенного давления жидкости.

Помешать работам могут грунтовые твердые включения – валуны – на пути ротора, который может заклинило, или почвы, активно поглощающие промывку. Также замедляет процесс нехватка воды в месте проведения работ и наличие большого глинистого слоя. Глина, смешиваясь с водой, закупоривает водяное русло и требует дополнительной тщательной промывки.

Смена породоразрушающего инструмента

Несмотря на тщательно просчитанную геометрию лопастей и армирование твёрдыми сплавами, долото буровое всегда будет самым изнашиваемым инструментом роторной буровой установки. Его регулярная замена — неотъемлемая составляющая рабочего процесса. Для этих целей используются так называемые «свечи» — блоки из нескольких труб. В зависимости от высоты буровой вышки и глубины скважины, длина свечи может варьироваться от 20 до 50 м. С целью упростить свинчивание, трубы оснащают замками с конической резьбой.

Особенности бурения скважин в море

Развитие газо- и нефтедобычи на суше очень часто становиться нерентабельным из-за высокой стоимости строительства объектов инфраструктуры. Газопроводы, дороги, доставка грузов и транспортировка оборудования делают нерентабельными вложения в разведку и освоение. Другое дело технология бурения и добычи на морском шельфе. Конечно, как показывает практика стоимость оборудования здесь выше, но освоение морского дна более выгодное за счет снижения дополнительных расходов.

Для добычи на морском шельфе устанавливается сначала плавучая буровая вышка, а после того как будет введена в эксплуатацию устанавливается стационарная платформа, которая и обеспечивает добычу нефти и газа.

Сам процесс бурения не отличается от подобного процесса на суше, за исключением того, что доставка всего оборудования осуществляется морскими судами, а платформа представляет собой плавучий остров со всеми элементами, начиная от системы электрообеспечения и заканчивая жилыми модулями для персонала. Разведывательные платформы устанавливаются на дно при помощи ферм, а после оборудования оголовка и стен скважины заменяются на стационарные, которые служат одновременно резервуарами для добытой нефти. В оборудовании платформы входит сепараторы для того чтобы отделить газовый конденсат из нефтяного сырья.

Необходимое оборудование

Вращательное шнековое бурение подразумевает наличие специальных установок, способных работать в заданном режиме. Есть, конечно, и ручные буры, но предел их возможности ограничивается одним метром глубины, так что для промышленных целей они не пригодны. В таких ситуациях используются более мощные агрегаты, например:

- • Шнековое бурение скважин станками типа ЛБУ-50 позволяет добиваться максимальной глубины до двухсот метров. При этом максимальный диаметр составит 190 миллиметров, а при наличии пневмоударника — 550 миллиметров.

- • Шнековое бурение скважин станками типа СО-2 позволяет продвигаться вглубь земной тверди на 70 метров. Зато при помощи дополнительного оборудования диаметр скважины может быть расширен до двух метров, что позволяет использовать агрегат для строительства колодцев любого назначения.

Самым лучшим способом ознакомления с работой машин является просмотр шнекового бурения скважин на видео. Найти подобный ролик в интернете с комментариями экспертов не составит труда. Благодаря ему будет проще определиться с выбором установки, так как все они имеют разные технические характеристики, которые отвечают определенным потребностям. Правильный выбор рабочего агрегата гарантирует успешное завершение операции, с какими бы не пришлось столкнуться трудностями при ее проведении.

Понятие о скважине

По способу воздействия на горные породы различают механическое и немеханическое бурение. При механическом бурении буровой инструмент непосредственно воздействует на горную породу, разрушая ее, а при немеханическом разрушение происходит без непосредственного контакта с породой источника воздействия на нее. Немеханические способы (гидравлический, термический, электрофизический) находятся в стадии разработки и для бурения нефтяных и газовых скважин в настоящее время не применяются.

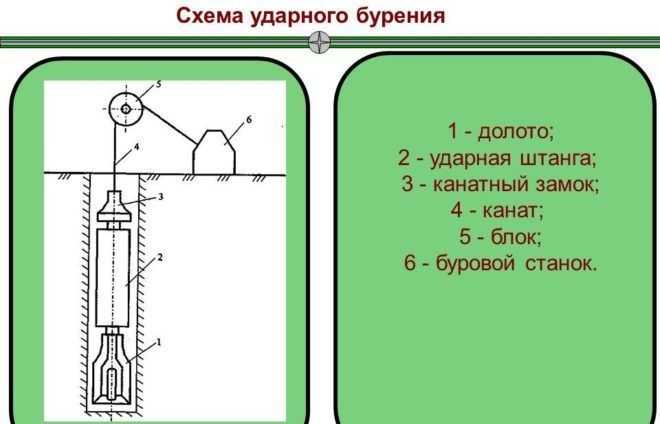

Механические способы бурения подразделяются на ударное и вращательное.

При ударном бурении разрушение горных пород производится долотом, подвешенным на канате. Буровой инструмент включает также ударную штангу и канатный замок. Он подвешивается на канате, который перекинут через блок, установленный на какой-либо мачте (условно не показана).

В настоящее время при бурении нефтяных и газовых скважин ударное бурение в нашей стране не применяют.

Нефтяные и газовые скважины сооружаются методом вращательного бурения. При данном способе породы дробятся не ударами, а разрушаются вращающимся долотом, на которое действует осевая нагрузка. Крутящий момент передается на долото или с поверхности от вращателя (ротора) через колонну бурильных труб (роторное бурение) или от забойного двигателя (турбобура, электробура, винтового двигателя), установленного непосредственно над долотом.

Турбобур — это гидравлическая турбина, приводимая во вращение с помощью нагнетаемой в скважину промывочной жидкости. Электробур представляет собой электродвигатель, защищенный от проникновения жидкости, питание к которому подается по кабелю с поверхности. Винтовой двигатель — это разновидность забойной гидравлической машины, в которой для преобразования энергии потока промывочной жидкости в механическую энергию вращательного движения использован винтовой механизм.

По характеру разрушения горных пород на забое различают сплошное и колонковое бурение. При сплошном бурении разрушение пород производится по всей площади забоя. Колонковое бурение предусматривает разрушение пород только по кольцу с целью извлечения керна — цилиндрического образца горных пород на всей или на части длины скважины. С помощью отбора кернов изучают свойства, состав и строение горных пород, а также состав и свойства насыщающего породу флюида.

Скважина — горная выработка круглого сечения, пробуренная с поверхности земли или с подземной выработки без доступа человека к забою под любым углом к горизонту, диаметр которой много меньше ее глубины. Бурение скважин проводят с помощью специального бурового оборудования

Различают вертикальные, горизонтальные, наклонные скважины. Начало скважины называется её устьем, дно — забоем, внутренняя боковая поверхность — стенками. Диаметры скважин колеблются от 25 мм до 3 м. Скважины могут иметь боковые стволы (БС), в том числе горизонтальные (БГС)

По назначению различают буровые скважины: картировочные, опорные, структурные, поисковые, разведочные, эксплуатационные, геотехнологические и инженерно-технические (горнопроходческие, вентиляционные, дренажные, барражные, взрывные и т. д.).

Скважина газовая — скважина, которая пробурена к газоносному горизонту и используется для извлечения газа и газового конденсата.

Скважина нефтяная — скважина, которая пробурена к нефтеносному горизонту или чаще всего нефтегазоносному и используется только для извлечения нефти. Скважина не может использоваться для добычи газа — это связанно с устройством самой скважины, а главное — спецификой подготовки нефти к транспортировке, газ перед транспортировкой очищается и осушается согласно СНиП, ТУ и других нормирующих документов.

Особенности турбинного режима

Равно как и любой другой способ, особенности турбинного режима бурения также существуют.

Основной задачей при проведении проектирования режима трубинного бурения является:

- настройка работы насосов;

- подбор буров.

Кроме этого, исходя из типа грунта подбираются подходящие долота.

Турбинный способ бурения скважин, по сравнению с роторным, гораздо более эффективен, так как коэффициент передачи мощности от источника энергии к долоту в нем на порядок выше. Это позволяет ощутимо повысить производительность и, соответственно, ускорить некоторые этапы работы.

Допускает использование любых промывочных жидкостей, что также снимает определенные ограничения. С точки зрения безопасности, турбинное бурение несет меньшую опасность и менее вредит здоровью персонала.

Правильный подбор долот и режимов работ – это залог эффективного бурения

Крайне важно найти наиболее оптимальные характеристики, которые позволят максимально рационально задействовать как временные, так и топливные и энергетические ресурсы.. При турбинном режиме бурения грамотный подход играет решающую роль. В противном случае, данный способ может оказаться менее эффективным, чем роторный

В противном случае, данный способ может оказаться менее эффективным, чем роторный.

При турбинном режиме бурения грамотный подход играет решающую роль. В противном случае, данный способ может оказаться менее эффективным, чем роторный.

Технология турбинного бурения нефтяных скважин

Так, турбинный способ бурения характерен тем, что его колона сама не вращается. Вместо этого она перенимает реактивный крутящий момент, производимый двигателем. По сути, такая колона служит средой передачи гидравлической энергии, которая и приводит в действие бур.

Различается и расположение забойного двигателя. Турбинный метод бурения подразумевает, что турбобур находится прямо над долотом и выполняет функции преобразователя гидравлической энергии в механическую. Первая появляется за счет потока бурового раствора, который проходит через все ступени гидравлической турбины.

Рабочие характеристики турбобура определяются:

- КПД;

- крутящего момента;

- перепада давления.

В зависимости от режима бурения, различают следующие турбобуры:

- односекционные, бесшпендельные;

- односекционные, шпендельные;

- духсекционные;

- трехсекционные.

Внутри секций могут находиться металлические составные или же цельнолитые турбины. Роме этого, присутсвуют резинометаллические опопры. Иногда они заменяются шаровыми.

Контроль за работой во время забоя производится с помощью манометра и индикатора веса

Важно следить, чтобы при постоянной подаче насосов в турбобуре перепад давления не менялся, или же менялся незначительно. Любые изменения, выходящие за пределы нормы, сигнализируют о возникновении неполадок в процессе работы. К примеру, повышение давления может провоцироваться засоренностью каналов турбины.

К примеру, повышение давления может провоцироваться засоренностью каналов турбины.

Гидравлическая турбина турбобура

Гидравлическая трубина является движущим узлом установки.Любая из её ступеней узла состоит из:

- ротора – вращающаяся часть, соединена с валом;

- статора – неподвижная часть, соединена с корпусом.

Для того, чтобы их лопатки меньше подвергались износу, их делают одинаковыми по профилю, но располагают их так, чтобы они были направлены в различные стороны.

Что такое роторное бурение скважин

Для начала разберем, что вообще из себя представляет роторное бурение скважин и каковы его альтернативы? Одним из самых привычных способов устройства водозаборной выработки пока признают шнековое бурение.

Однако шнековая технология не позволяет пройти скальные коренные породы. Применяемый в шнековом бурении винтовой бур не способен разрушить известняк. А ведь нередко бывает, что нужно забуриться именно в него, т.к. вышележащие слои не отличаются стабильным и достаточным для эксплуатации дебитом.

Потому роторная технология, используемая ранее только в горнодобывающей отрасли, и стала внедряться в сферу устройства частных водозаборных сооружений. Ее рабочим элементом является находящееся в забойной части скважины долото. С помощью долота разрушаются связные и несвязные грунты, дробятся скальные коренные породы.

Выемка же разрушенной горной породы осуществляется с помощью жидкости, которая подается к забою через рабочую колонну или же затрубное пространство. Это 2 разных способа бурения, каждый из которых будет подробно рассмотрен далее.

Диаметр долота превышает диаметр рабочей колонны, что позволяет:

- сократить энергозатраты на весь процесс бурения (мощность здесь расходуются непосредственно только на проворачивание с усилием долота в забое, а потери на трение рабочей колонны о стенки скважины сводятся к минимуму);

- предохранить большую часть элементов рабочей колонны от повреждений, а также стенок пробуренной скважины от разрушения;

- создавать внушительные по диаметру скважины (к примеру, до 70 см) при крайне внушительных глубинах.

Таким способом можно формировать водоносные скважины, глубиной в 300 и более метров, т.е. бурить водозаборные выработки для снабжения водой дачных массивов и поселков.

А вот в расчистке ствола выработки и забоя от шлама применяется поданная под напором вода. Благодаря такому решению постоянно разбирать и собирать буровую колонну для извлечения керна как в колонковом бурении не нужно.

Нагнетаемая в выработку жидкость сразу решает две важные задачи: освобождает путь буровому снаряду для производства дальнейших работ и производит промывку скважины, необходимую для подготовки водозабора к эксплуатации.

Сферы использования подобной технологии

Среди точек применения колонкового бурения скважин, стоит выделить несколько основны.

Горнодобывающая промышленность – разработка горных месторождений твердых полезных ископаемых.

Результат прохода – керн с цельной структурой, по которому выполняют анализ пород в этой местности. Его периодически извлекают, чтобы узнать картину залегания пород на этом участке.

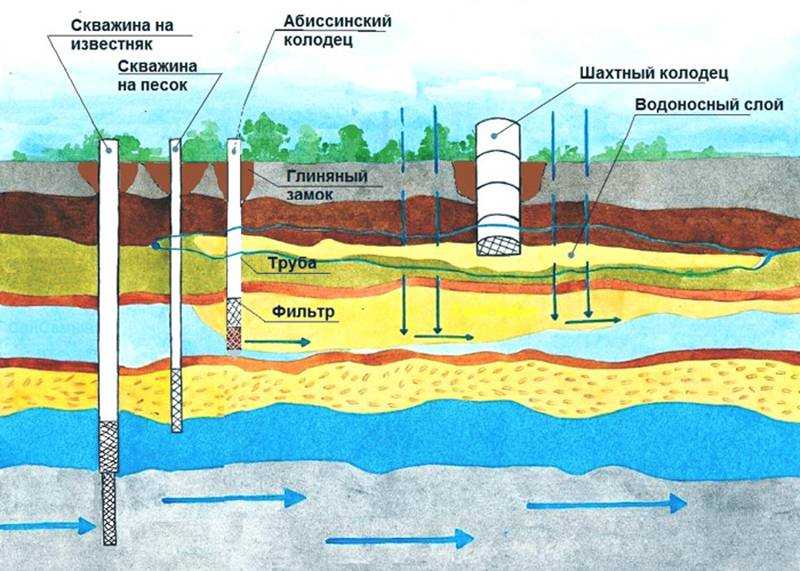

Автономное водоснабжение – организация процесса нуждается в исследовании недр частных землевладений, чтобы иметь доступ к подземным источникам воды. Гидрогеологическое бурение необходимо для выбора местонахождения водной скважины.

Строительство – для бурения диктующей скважины под забивку свай – обустраивая свайные фундаменты. Строителям нужно знать, на какой глубине будет песчаная прослойка или начинаются крупные камни. От этого зависит устойчивость здания. Подобная технология идеальна, чтобы в железобетонных конструкциях просверлить отверстия большого диаметра.

Подобный способ подходит для вертикального прохождения скважин, горизонтального и под нужным углом.

Способы промышленного бурения

Шнековый метод применяется при ведении работ на участках с песчано-гравийным грунтом. Водоносные породы могут располагаться на глубине нескольких десятков метров. При таком способе почва выталкивается наружу лопастями вращающегося устройства. Данный метод выработки считается достаточно скоростным. Но он чаще используется при сооружении конструкций небольших размеров.

При ударно-канатном способе для выработки грунтовых пород используется мощное заострённое долото. Оно производит поступательно-возвратные движения, осуществляя разрушение грунта. Для более эффективной выработки применяется специальная утяжеляющая штанга. Она присоединяется к буровой конструкции.

Самым производительным методом выработки грунта при сооружении водозаборных устройств считается роторный способ. Его эффективность в несколько раз выше канатно-ударного метода. Это достигается за счёт определённых конструктивных особенностей установки:

- при работах применяется шарошечное долото в составе бурильной колонны;

- его вращение осуществляется с помощью ротора;

- для увеличения производительности используется утяжелённая бурильная труба;

- стенки скважины обрабатываются специальным промывочным раствором;

- для окончательного обустройства скважины применяют обсадные трубы, фильтрационные устройства и насосные агрегаты.

Общие принципы процесса бурения

Процесс бурения скважин для добычи нефти или газа осуществляется специальным оборудованием. С поверхности земли – с бурового стола вышки в грунт заглубляется рабочий орган – долото. Долото насаживается на буровую штангу. Чтобы долото опускалось на нужную глубину штангу делают разборной – из нескольких секций. До определенной глубины вращательное движение долота обеспечивается вращением всей конструкции – при помощи электродвигателя приводится в движение буровые штанги и сам рабочий орган. После того как будет достигнута максимально возможная глубина вращение рабочего органа будет осуществлять двигатель, опускаемый непосредственно в скважину на штанге.

Для того чтобы шахта не обрушилась в перерывах между бурением проводят работы по укреплению стенок – опускают обсадные трубы или делают цементирование цементным раствором.

Процесс бурения нефтяной скважины

Процесс бурения нефтяной скважины

Для облегчения процесса бурения в полость скважины под давлением закачивают воду, при этом обратно выкачивают ее с измельченными горными породами. При проведении разведывательных работ используют специальный бур, который аккуратно вырезает цилиндрической формы колонну из горных пород. После прохождения 5-10 метров разведывательной скважины штангу с долотом поднимают, а содержимое укладывают в специальные контейнеры для дальнейшего исследования.

Работы осуществляются несколькими типами рабочих органов, есть долота с твердосплавными головками, есть с подвижными, а есть с алмазными, что дают возможность проходить пласты самых твердых пород.

При работах на промышленных скважинах проводится постоянный мониторинг состояния горных пород в них оценивается наличие содержания нефти и газа. После того как будет достигнута проектная глубина осуществляется подготовка скважины к введению в эксплуатацию – делается обустройство оголовка, проводятся работы по укреплению забойной части скважины.

Особенности технологии роторного бурения скважин

Процесс бурения организован так, что из-за вымывания слоя почвы из шахты буровая колонна с каждым движением углубляется все ниже. Периодически ее необходимо наращивать добавлением других труб.

Процесс бурения выполняется ступенчато:

- Пройдя первые рыхлые слои грунта, колонну поднимают, а в шахту опускают обсадную трубу.

- Зазор по кругу заполняют раствором цемента.

- После застывания цемента в шахту подают долото с меньшим диаметром, и работа продолжается дальше.

Таких аналогичных шагов может выполняться несколько, а затем в шахту опускается перфорированная на конце эксплуатационная труба. В зависимости от качества почвенного пласта и глубины выбирают количество и массу труб, вид долота, скорость его вращения и материал кромок, давление промывочной жидкости. Специфика такова:

- Легкие породные пласты проходят с максимальной скоростью и наибольшей промывкой.

- Скалистые почвы требуют пониженной частоты и уменьшенного давления жидкости.

Помешать работам могут грунтовые твердые включения – валуны – на пути ротора, который может заклинило, или почвы, активно поглощающие промывку. Также замедляет процесс нехватка воды в месте проведения работ и наличие большого глинистого слоя. Глина, смешиваясь с водой, закупоривает водяное русло и требует дополнительной тщательной промывки.

Историческая справка

Роторное бурение используется уже более ста сорока лет. Технологию этого способа пробивания скважин впервые применили в Соединенных Штатах Америки в начале восьмидесятых годов девятнадцатого столетия. С того времени он практически не изменился за исключением мелких новаций, которые привели к большей эффективности. Изменения коснулись породоразрушающих инструментов – они совершенствовались, создавались новые жидкие среды для промыва скважин, усиливалась прочность частей механизма.

Роторное бурение скважин – это один из видов бурения методом вращения. Принцип таков, что инструмент для разрушения породы, располагаясь внутри скважины, работает от усилия, передаваемого ему электродвигателем или газотурбинным оборудованием. Этот метод достаточно простой и эффективный. С его помощью бурят эксплуатационные нефтяные и разведочные скважины. Компактные размеры установки позволяют применять ее на частной земле для создания водяных скважин.

Оборудование

Роторное бурение невозможно осуществить без специального оборудования, которое включает следующие приспособления и механизмы:

- вышка;

- ротор;

- буровая установка с приводом;

- насосное оборудование поршневого типа;

- буровой вертлюг;

- механизмы и оборудование для выполнения очистки при помощи промывочного раствора;

- талевая система, состоящая из кроноблока;

- желоб;

- вибросито;

- гидроциклоны (обычно используются при бурении нефтяных скважин).

В мобильной версии буровой установки для роторного бурения есть все вышеперечисленные составляющие механизмы, кроме системы очистки при помощи промывочного раствора.

Особенности пневмоударного бурения

Бурение с пневмоударником относится к технологиям ударно-вращательного бурения и наиболее широко применяется в сфере инженерно-геологических изысканий, а также для бурения водозаборных скважин. С помощью бурения с пневматическим инструментом можно выполнять горные выработки вертикальных и направленных скважин в грунте до 10 категории буримости.

Главная отличительная особенность методики – для разрушения породы

используется одновременно ударное и вращательное действие, выполняемые

соответственно пневмоударником и вращателем буровой установки.

Рабочим органом станка является погружной пневмоударник. С помощью клапанного устройства сжатый воздух, поступающий по буровой штанге, приводит в поступательно-возвратное движение ударник, наносящий удары по хвостовику буровой коронки. Одновременно вместе со штангой вращается пневмоударник; вращатель расположен вне скважины. Буровые сколы удаляются из скважины сжатым воздухом.

Преимущества и недостатки бурения с

пневмоударником

Основные преимущества бурения с пневматическим молотком – высокая скорость

создания скважин, эффективная очистка от шлама, возможность работать на

скальных трещиноватых породах и отказаться от расходов на бентонит и доставку

воды для промывки.

Так же преимуществам мы отнесем:

- Цикл бурения в разы меньше по времени ранее рассмотренных. Технология бурения с пневмоударником дает возможность выполнять создание скважин значительно быстрее, чем при бурении с промывочной жидкостью. Основная причина – скорость движения воздушного потока значительно больше скорости перемещения промывочного раствора;

- Попутная очистка скважины в процессе бурения. Вынос шлама достигается движением мощного восходящего потока воздуха в зазоре между бурильной колонной и стеной скважины;

- Нет необходимости в использовании промывочного раствора, для изготовления которого необходимо приобретать бентонит и организовывать транспортировку воды к месту работ;

- Быстрая и удобная смена бурового инструмента.

К недостаткам бурения пневмоударным способом можно отнести, потребность в большом объеме сжатого воздуха, возможен прихват буровой колонны при бурении водоносных горизонтов и пород повышенной трещиноватости. Следует обеспечить устойчивость стенок скважины.

Заключение

Как видим, ударно-вращательное бурение — самостоятельный вид производства буровых работ, отличающийся особым методом дробления горных пород. Но, несмотря на все перечисленные в статье преимущества данного метода, он всё ещё нуждается в усовершенствовании. Особенно это касается ситуаций, когда необходимо применять ударно-вращательное бурение в сложных гидрогеологических условиях.

На сегодняшний день накоплено множество материалов по бурению ударно-вращательным методом. Однако полученный за все эти годы опыт очень разнороден и часто не отражает всех нюансов сооружения инженерно-технических и эксплуатационных скважин. В связи с этим выбрать правильное буровое оборудование без инженеров-технологов зачастую бывает сложно.