Как правильно нарезать резьбу на трубе трубным клуппом

Перед тем, как воспользоваться инструментом, необходимо разобраться с некоторыми нюансами. Внешне инструмент не вызывает никаких трудностей – установил соответствующего диаметра плашку, и нарезай себе резьбу. Однако не все так просто! Перед тем, как выполнять нарезку резьбы, нужно подготовиться к этому мероприятию. Процедура в виде инструкции по нарезанию резьбового соединения выглядит следующим образом:

- Завальцовывание трубы. Обязательная процедура, так как это поможет упростить процесс нарезки спиралевидного соединения. Завальцовывание представляет собой уменьшение наружного диаметра трубы на несколько миллиметров. Делается это с помощью применения напильника, турбинки, наковальни и молотка, а также газового ключа. Мастера используют для завальцовки болгарку с заточным кругом

- Обработать завальцованный участок трубы любым видом смазочного материала – Литол или Солидол. Этими же материалами можно обработать резцы, что поможет продлить срок их службы путём уменьшения сопротивления при нарезке

- Если нарезание резьбы выполняется на трубе, которая расположена рядом возле стены или в грунте, нужно зафиксировать ее газовым ключом, чтобы избежать нарушения целостности крепления второго конца трубы. Если же труба не закреплена, ее нужно зажать в тисках, и только после этого приступать к обработке

- Нарезка выполняется медленными возвратно-поступательными движениями, так как большая скорость приведёт к выходу из строя инструмента

- Надев на трубу плашку, необходимо установить ее строго в перпендикулярном положении торцевой части материала, то есть выровнять положение плашки относительно трубы

- Медленными движениями надо нарезать первый виток, который является основным. При нарезке необходимо делать один оборот вперед, а затем возвращаться на 0,5 оборота назад. В процессе возврата будет осуществляться удаление металлической стружки

- Как только первый виток будет нарезан, дальнейшее применение инструмента облегчается, и заключается только в выполнении возвратно-поступательных движений

После этого выкручивается плашка, и проверяется качество и целостность получившейся резьбы. На нее можно накрутить соединительную муфту, проверив качество завинчивания. Сколько нужно витков на трубе для надежного соединения? Этим вопросом задается каждый мастер, орудуя аналогичным инструментом. Количество витков составляет столько, сколько их на резаке или на соединительной муфте.

Важно знать! В процессе нарезки не стоит торопиться, иначе все старания могут привести к притуплению резцов на инструменте. Нельзя использовать плашку, на которой повреждены или сточены резцы, так как это может привести к нарушению целостности трубы

Если нужно нарезать резьбу на трубе, которая находится в стене, когда доступ имеется только с торцевой части, то понадобится воспользоваться специальным переходником-удлинителем, как показано на фото ниже.

Нарезка резьбы на трубе в стене при помощи клуппа с переходником

Многие могут подумать, зачем покупать клупп, если можно обратиться к токарю, который нарежет резьбу любого размера, диаметра и формы. Инструмент в основном рассчитан на исключительные случаи, когда нужно нарезать резьбу на месте. Этот прибор действительно очень удобен в эксплуатации, помогает всегда решить проблемы со стальным трубопроводом, когда возникает необходимость выполнения резьбового соединения.

Если предпочитается сварка вместо резьбового соединения, то стоит понимать один важный нюанс — при сварке внутри трубы образуется участок, который будет причиной скопления засорений. При некачественном нанесении сварного шва через время может возникнуть течь, поэтому единственное правильное решение — купить трубный клупп, и произвести нарезание резьбовых витков в нужном количестве.

https://youtube.com/watch?v=POlwUW4NKE8%3F

Публикации по теме

Ножовка для резки гипсокартона эффективность инструмента

Реверсивная отвертка и предназначение инструмента

Какие виды напильников бывают — их назначение, применение и выбор

Струбцина — разновидности, назначение и скрытые возможности применения

Инструменты

Для осуществления работ нужно приготовить все необходимые инструменты и приспособления для нарезки. В каждом конкретном случае трубный резьбовой набор будет различаться по составу, но для ручного использования он состоит из плашек, клуппа и держателя с трещоткой. Состав набора также дополнительно комплектуется труборезом, газовым ключом, напильником, ножовкой, болгаркой, смазочными материалами и прочими инструментами. Для тех, кто не хочет работать по старинке классическим методом, существует альтернатива – электроинструмент.

Сама нарезка осуществляется с помощью плашек. Одни нарезаны только с одной стороны, другие – с обеих.

Для осуществления внутренней резьбы в состав комплекта также могут входить несколько метчиков с разными показателями глубины прорези. Одни предназначены для черновой обработки внутренней поверхности трубы, другие – для чистовой. Это оборудование представлено в виде винта со стружечными канавками. Крепится оно в воротках при помощи хвостовой части.

С помощью метчика производится внутренняя нарезка в несколько подходов. Их количество зависит от материала, с которым работают. Например, для осуществления резьбы в титановых сплавах предназначены специальные наборы из нескольких метчиков.

Плашка, прогонка или лерка используется для осуществления резьбы различных форм на трубах. Она представляет собой стальную гайку с режущей основой внутри, в которой находятся специальные отверстия – канавки для отходов. Плашки бывают трубчатые, шестигранные, круглые и квадратные. Модификация их корпуса бывает цельной, разрезной и раздвижной.

Раздвижные (призматические) модели еще называют полуплашками, они крепятся в клупп при помощи винтов и специальной прокладки – сухаря. Это необходимо для равномерного распределения давления на винт. С помощью плашек осуществляют нарезку цилиндрической, конической, круглой или метрической резьбы. Комплектующие детали плашки – специальные воротки и патроны, с помощью которых она крепится с корпусом рамки.

Клупп состоит из рамки, в которой закрепляются режущие элементы – плашки. Каждая оправка снабжена четырьмя стальными плашками. Клупп также оснащен специальной ручкой с трещоткой. В плашкодержатель можно вставить лишь одну плашку, в клупп – несколько. Режущий механизм прогонок способен осуществлять нарезку двух видов резьбы: 0,5 – 1 ¼, 1 ½ – 2 дюйма.

Ручной клупп, как правило, осуществляет нарезку труб небольшого диаметра. Они комплектуются специальной ручкой – держателем. Их также можно использовать с помощью подходящего трубного ключа. Он небольшого размера, прост и удобен в использовании.

Клупп с держателем и трещоткой – это модификация конструкции с зубчатым механизмом, предназначенным для осуществления резьбы диаметром более одного дюйма. Трещотка – незаменимый механизм. С помощью лево- и правосторонних трещоток удобно работать в труднодоступных местах, например, возле стен. При помощи рычага трещотки клупп быстро снимается с резьбы прокручиванием в обратную сторону, обеспечивая возвратно-поступательный способ нарезки резьбы.

Косым клупп называется потому, что в нем регулируется расстояние между раздвижными плашками. Это сообщает диаметр нарезки. Конструкции такого вида являются самыми простыми в использовании.

Клуппы Маевского более сложной конструкции, используются для осуществления трубной резьбы. Они содержат три комплекта сменных плашек, специализируются на диаметрах резьбы до 2 дюймов. Конструкции этого вида используются для резьбы на трубах с небольшим диаметром.

Нарезку на трубах большого диаметра осуществляют в промышленных масштабах. Например, чтобы нарезать бесшовную трубу диаметром 219 мм, необходим специальный автостанок. Обсадные трубы (колонны) нарезают только на специальных станках в особых условиях при соблюдении всех мер безопасности.

Чем нарезается внутренняя резьба – общая информация

Приспособление называется метчик. Он может быть двух разновидностей – ручным и машинным, в соответствии со способами нанесения борозд. Материал, который подвергается обработке, – это металл, но не только он. Также есть облегченные модели, они создают нарезку в пластике или дереве. Последний вариант нельзя назвать самым распространенным.

На заводах применяется механизированная техника – металлические сверла делают сквозные отверстия (или несквозную полость), после лезвия наносят несколько витков с заранее определенным шагом. Достоинство такой обработки – высокая точность. Расчеты производятся с помощью компьютерных программ для автоматизированного проектирования, затем данные вводятся в модуль управления – вручную или с помощью ЧПУ. Второе преимущество – фактически невозможен перекос угла спирали, ошибки.

Но в домашних условиях и на мелких производствах чаще применяют более простую, но менее точную процедуру – нарезание внутренней резьбы метчиком вручную. Работу можно проводить на месте, для этого нужно купить само приспособление и сверло, чтобы сделать предварительное отверстие.

Инструмент напоминает по форме елочку из-за того, что рабочая поверхность – ребристое лезвие. Конструктивно изделие представляет собой довольно сложную конфигурацию из инструментальной стали. Такой материал используется из-за его прочности и возможности обрабатывать большинство сплавов, даже чугун. Не очень хорошо получается работать только с каленым металлом – он имеет внутренние напряжения, поэтому считается хрупким и может крошиться в процессе нарезки.

Удаление сломанного инструмента

Даже слесари с многолетним опытом в силу разных причин иногда ломают метчики при нарезании внутренних резьб ручным способом. Вопрос в том, как извлечь обломок изделия, ведь не всегда проблему можно решить проделыванием другого отверстия. Если обломок хоть немного торчит над поверхностью, стоит попробовать захватить его пассатижами или губками ручных тисков и попытаться вывернуть естественным образом. Как правило, это дает успешный результат.

Когда обломок рабочей части полностью сидит в отверстии, нужны кардинальные меры. Одна из них — попробовать вывернуть его оттуда сверлом левого вращения, работая дрелью на самых низких оборотах. Ничего не выходит? Придется отыскать сверло с твердосплавным наконечником или алмазом и просто высверлить застрявший кусок инструмента.

Отломанную рабочую часть метчика подчас бывает очень трудно извлечь, поэтому к выполнению работы надо отнестись скрупулезно, особенно при недостатке опыта. Пользуйтесь хорошо заточенным инструментом, соблюдайте все предложенные выше рекомендации, и вы 100% получите результат в виде надежного резьбового соединения.

Как выбрать диаметр сверла?

Характеристики будущей резьбы во многом зависят от свойств металла, в котором она будет нарезаться. Не все материалы одинаково хорошо держат внутреннюю или внешнюю нарезку. Мягкие металлы, такие как медь и алюминий, легко обрабатываются сверлом и метчиком, но при малейшей нагрузке резьба в них деформируется.

Все типы резьбы характеризуются двумя основными параметрами: диаметром и шагом.

Диаметр – это максимальное расстояние между двумя противоположными точками на окружности, ограничивающей отверстие резьбы. Нужно понимать, что резьба имеет рельефную поверхность в разрезе, поэтому ее диаметр будет отличаться в зависимости от того, в какой точке отверстия производить измерения.

Шаг резьбы – это диапазон между соседними витками нарезанной в металле канавки. Чем глубже и рельефнее резьба, тем шаг будет больше. Данный параметр зависит не только от диаметра винта, который будет крепиться в отверстии, но и от условий использования готового изделия: для деталей, подвергающимся высоким нагрузкам, нарезается глубокая, разреженная резьба.

Подбор сверла под резьбу осуществляется исходя из указанных выше параметров. Для того чтобы определить самый подходящий инструмент, используют простую формулу:

Д(с) = Д(р)-Ш, где:

- Д(с) – диаметр сверла;

- Д(р) – планируемый диаметр будущей резьбы;

- Ш – шаг резьбы.

Данная формула дает возможность даже в полевых условиях определить оптимальные параметры отверстия, при которых будет обеспечиваться максимально надежная фиксация соединяемых элементов.

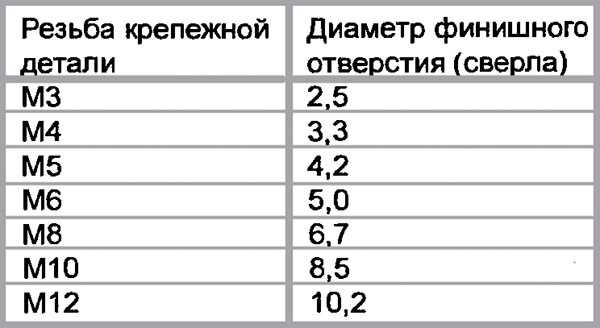

Опытные мастера рекомендуют использовать в работе специально разработанные таблицы, которые позволяют с точностью до десятых долей миллиметра определить диаметр сверла и метчика. Если вы довольно часто занимаетесь работами по нарезке резьбы, то такая таблица, распечатанная и ламинированная, всегда будет под рукой (рис. 1). В первом столбце указан диаметр резьбы (от 2 до 48 мм), а в следующих – варианты значений шага и диаметра сверла. Значения охватывают большой диапазон данных и пригодятся как домашнему мастеру, так и высококвалифицированному специалисту.

Нарезка резьбы проводится одним из двух способов. Первый из них предполагает проделывание отверстия в металле одновременно с созданием спиральных канавок. Такой способ подходит не во всех ситуациях и требует наличия мощного оборудования: сверлильного станка, который смог бы за один проход сделать всю работу. Второй способ применяется в домашних условиях. Для того чтобы сделать резьбу таким методом, в металле предварительно высверливается отверстие, и только после этого метчиком нарезают резьбу. В последнее время в строительных магазинах можно найти комбинированные сверла под резьбу, с их помощью одновременно и проделывают отверстие, и нарезают канавки.

Для того чтобы резьба, нарезанная в металле, была надежной, качественной и ровной, специалисты рекомендуют соблюдать при работе ряд правил:

- Использовать только острые инструменты, так как проржавевший метчик или сверло легко ломаются, работать с ними трудно и долго. Извлечь такой инструмент из отверстия будет намного сложнее, чем приобрести новый. Также не стоит искушать себя низкой ценой сверл и метчиков неизвестных производителей, поскольку купив их вы не только испортите изделие, но и рискуете нанести себе травмы.

- Не забывать периодически смазывать инструмент во время работы. Сделать это можно при помощи нескольких капель машинного масла или керосина. Особенно большую роль играет смазка при работе с вязкими металлами, например – алюминием. Она не позволяет стружке прилипать к рабочей поверхности и охлаждает сверло.

- Ключевое правило – оптимальный подбор диаметра отверстия. В случаях слишком большого выбранного диаметра крепежный элемент будет болтаться в месте монтажа, что повлечет за собой излишние вибрации изделия. В узкое отверстие тяжело ввинтить метчик, что сильно усложняет и без того трудную работу.

- Основные параметры отверстия должны зависеть от его функционального предназначения. Если к месту соединения не будет прилагаться излишняя нагрузка, то допускается делать его всего на 5% меньше, чем диаметр будущей резьбы. Так вы облегчите нарезку канавок, не сильно жертвуя качеством соединения.

Сам процесс создания резьбы довольно прост. После того, как отверстие в металле готово, в него вставляют метчик, зажимают его в вороток и с силой вворачивают по часовой стрелке. После каждого полного оборота необходимо проделывать пол оборота в обратном направлении. В процессе этого действия стружка металла откалывается, что способствует более чистой нарезке.

Создание резьбы с помощью резца

Для нарезки на токарном станке применяются специальные резцы. Они бывают следующих видов:

-

призматические;

-

дисковые;

-

стержневые.

Их характеристики должны соответствовать ГОСТу 18876-73. Верхняя часть резца, которая непосредственно соприкасается с обрабатываемым металлом, должна в точности по своей форме соответствовать создаваемой канавке.

С помощью призматических и стержневых прорезают внешнюю резьбу. Существуют дисковые, предназначенные как для внешней, так и для внутренней резьбы. На токарном станке применяются многопрофильные резцы, которые сразу прорезают несколько канавок.

На стержневых устанавливаются резцы из твёрдых сплавов. Они долго сохраняют остроту и практически не нуждаются в проведении заточки. Если они теряют остроту, обычно производят замену режущей части. Призматические отличаются от стержневых тем, что они контактируют с металлом на значительной поверхности. При работе они быстро теряют остроту и нуждаются в периодической заточке.

Резцы могут иметь конструктивные отличия. Они могут относиться к следующим типам:

-

прямые;

-

изогнутые;

-

отогнутые;

-

оттянутые.

Прямая форма на токарном станке используется редко. Чаще всего для нарезания резьбы применяют изогнутые резцы.

-

Сделанные из легированной быстрорежущей стали.

-

Использующие напаянные твёрдосплавные пластины.

-

Возможно использование сменных многогранных пластин. После того, как режущая часть стачивается, может быть использована другая рабочая грань резца.

-

Существуют резцы, для изготовления которых применяется металлокерамика.

В первом случае обычно обрабатывают детали из стали, пластикатаке или цветных металлов. Резцы характеризуются особенно высокой прочностью и большой теплопроводностью. Однако они имеют такие недостатки: слабую износостойкость, недостаточно высокую твёрдость. Эти качества ограничивают скорость обработки деталей при создании резьбы на станке.

Резцы с твёрдосплавными режущими пластинами применяются наиболее часто. Они известны высокой твёрдости и длительным сроком работы без необходимости выполнения заточки. По сравнению с резцами из быстрорежущей стали максимальная скорость работы у них выше в 2-3 раза. Такие резцы выпускаются в широкой номенклатуре, позволяя легко выбрать подходящий для конкретной работы.

Резцы из керамометалла являются более дешёвыми. Основным их недостатком является хрупкость. Их основное применение состоит в создании мелкой резьбы на заготовках из стали и чугуна.

Резцы с режущей частью из поликристаллических алмазов или кубического нитрида бора являются высокопрочными. Их применяют для точной нарезки резьбы на заготовках из высокопрочных деталей. Основным недостатком таких инструментов является высокая стоимость. В первом случае такой инструмент применяют для обработки деталей из алюминия, меди или карбида вольфрама. Во втором — работают таким резцом на заготовках из упрочнённого чугуна или закалённой стали.

При работе резцом необходимо принимать во внимание следующие особенности:

Важное значение имеет выбор переднего угла. Его величина зависит от твёрдости обрабатываемого материала

Величина находится в пределах от 0 до 25 градусов от перпендикуляра к обрабатываемой поверхности. Для обычной стали выбирают нулевой угол, а для высоколегированной обычно требуется 5-10 градусов. Его величина зависит не только от твёрдости, но и от вязкости обрабатываемого материала.

При выборе подходящего резца важно учитывать, что форма режущей кромки должна точно соответствовать профилю резьбы.

Задние боковые углы должны быть достаточно узкими для того, чтобы не воздействовать на сделанную резцом канавку. При этом с обеих сторон они должны быть одинаковыми.

Для того, чтобы сделать нарезание внутренней резьбы, деталь предварительно сверлят и растачивают.

Выполнение нарезки происходит с высокой скоростью. Работу можно также производить на станке с ЧПУ.

Виды метрических резьб

Под метрическими резьбами также понимают все виды с различными профилями, измеряемые миллиметрами. К ним относятся:

- резьба треугольная;

- трапециевидная;

- прямоугольная;

- круглая.

Кроме метрической системы измерения параметров используются:

- дюймовая;

- модульная, где модуль представляет собой отношение длины, выраженной в миллиметрах к числу π;

- питчевая, основная единица – питч – отношение числа π к длине, выраженной в дюймах.

Модульная резьба применятся для червячной передачи в машиностроении, как и питчевая. Дюймовая и метрическая – это крепежные типы резьб, но могут использоваться для передачи.

По месту нахождения различают:

- внутреннюю;

- наружную.

Внутренняя резьба находится в отверстии, ее получают метчиком, специализированным инструментом, представляющим собой стержень с режущими кромками.

Внутренняя метрическая резьба

Наружная резьба выполняется резцом или плашкой на стержне. А также получают накатом на соответствующем оборудовании.

Наружная метрическая резьба

По форме поверхности может быть цилиндрической и конической.

Резьба метрическая коническая используется для монтажа трубопроводов. Ее выполняют на поверхностях, где больший диаметр превышает малый в 16 раз. Диаметры варьируются от 6 до 60 мм.

Также подразделяют по направлению витков на правую и левую. Для определения направление резьбы необходимо деталь расположить так, чтобы ее ось располагалась от наблюдателя. Тогда, правая резьба образуется окружностью, вращающейся слева направо с поступательным движением вдоль оси, а левая резьба, соответственно, против часовой стрелки.

Виды по размеру шага бывают:

- крупная (с основным, крупным шагом);

- мелкая (с малым);

- специальная.

Крупный шаг считается нормальным, подойдет для любых материалов, в том числе и непрочных. Мелкий позволяет выдерживать большие нагрузки, но материалы должны быть определенных прочностных характеристик. Мелкий и специальный используют редко.

Крупный и мелкий шаг резьбы

Место перехода от гладкой поверхности к винтовой называют заходом. По их количеству делят на: одно- и многозаходные. Последние подразделяют также по количеству заходов: двух-, трех- и многозаходные.

Еще одна классификация – по применению. Они бывают:

- крепежные и упорно-крепежные;

- кинематические или ходовые;

- специального назначения.

Ниже представлены основные виды резьб метрических и их буквенные обозначения:

- заглавная буква «М» символизирует метрический вид,

- если она выполнена на поверхности в виде конуса, то «МК»;

- для условий, где необходимы термостойкостью и прочность используют метрическую цилиндрическую «МJ»;

- по ISO – «EG-M»;

- трапецеидальная – «Tr»;

- упорная с углом наклона одной стороны 30º– «S»;

- упорная усиленная — «S45», где число – угол наклона одной из сторон.

Какое сверло лучше использовать

- Спиральные. Наиболее распространенный вид. Представляет собой инструмент цилиндрической формы, изготовленный из высококачественных материалов. Чаще всего используют быстрорежущую сталь. Максимальный диаметр буравчика может достигать 80 мм. Их используют на крупных металлообрабатывающих предприятиях.

- Ступенчатые. Имеют форму расширяющегося бура. Их нельзя использовать в качестве подготовительного инструмента перед применением метчика. Основная область использования – обработка тонколистового металла.

- Перовые. Универсальный инструмент. Особенность – наличие съемных режущих пластин. С их помощью можно получить отверстие идеальной формы. Перовые сверла – относительно недорогой инструмент. Их редко используют для сверления отверстий под нарезку. Основная сфера применения – исправление дефектов и перекосов.

- Удлиненные. Такая конструкция позволяет выполнить глухие или сквозные отверстия на значительной глубине. Эксплуатация таких приспособлений предусматривает использование смазочно-охлаждающей жидкости, которую подают по специальным каналам. На промышленных предприятиях используют буравчики для обработки сверхтвердых материалов.

- Центровочные. Относятся к токарным приспособлениям. Используются для сверления отверстий с целью дальнейшего закрепления заготовки в центрах.

Необходимо обращать внимание на класс точности. От этого параметра зависит чистота готового отверстия

Существует три класса точности:

- «В». Самый низкий класс. Позволяет оформлять отверстия с точностью до 15 квалитета.

- «В1». Инструмент повышенной чистоты. Показатель точности – до 14 квалитета.

- «А». Приспособление повышенной точности. Позволяет выполнять отверстия в диапазоне 10–13 квалитета. Отличаются высокой стоимостью.

А вы пользуетесь формулой подбора или предпочитаете руководствоваться вспомогательными таблицами? Напишите о вашем методе в блоке комментариев.

Необходимость подбора сверл для резьбы

Чтобы сделать самостоятельно внутреннюю резьбу, возьмите свою заготовку и просверлите в нем отверстие, которое будет соответствовать по диаметру тому инструменту, который предназначен для нарезки. И каждое из таких отверстий должно строго соответствовать размеру инструмента. Именно для этого нужно внимательно подбирать под резьбу диаметр сверла.

На сегодняшний день в продаже есть сверла с разным диаметром по размеру. Начиная от минимального размера в 0,5 мм и заканчивая крупными коническими сверлами размером порядка 0,05 мм. В зависимости от вида выполняемых работ посредством сверления можно сделать отверстия разного диаметра под те или иные нужды.

Как правильно определить диаметр отверстия?

Перед тем как нарезать резьбу, изготавливают отверстие, диаметр которого определяют по стандартизированным таблицам. Если подготовить отверстие, сечение которого меньше рекомендованной величины, инструмент выйдет из строя, если больше – результат будет некачественным.

Таблица соответствия метрических резьб и диаметров отверстий для них

| Обозначение резьбы | Диаметр, мм | Обозначение резьбы | Диаметр, мм | Обозначение резьбы | Диаметр, мм |

| М 2 | 1,6 | М 8 | 6,7 | М 22 | 19,4 |

| М 2.2 | 1,75 | М 9 | 7,7 | М 24 | 20,9 |

| М 2.5 | 2,05 | М 10 | 8,5 | М 27 | 23,9 |

| М 3 | 2,5 | М 11 | 9,5 | М 30 | 26,4 |

| М 3.5 | 2,9 | М 12 | 10,2 | М 33 | 29,4 |

| М 4 | 3,3 | М 14 | 12,0 | 31,9 | |

| М 5 | 4,2 | М 16 | 14,0 | М 39 | |

| М 6 | 5,0 | М 18 | 15,4 | М 42 | 37,4 |

| М 7 | 6,0 | М 20 | 17,4 | М 45 | 40,4 |

Таблица соответствия дюймовых резьб и диаметров отверстий для них

| Размер резьбы, дюймы | Диаметр, мм | Размер резьбы, дюймы | Диаметр, мм |

| 1/8 | 8,8 | 7/8 | 28,1 |

| 1/4 | 11,7 | 1 | 30,5 |

| 3/8 | 15,2 | 1 1/8 | 35,2 |

| 1/2 | 18,9 | 1 1/4 | 39,2 |

| 5/8 | 20,7 | 1 3/8 | 41,6 |

| 3/4 | 24,3 | 45,2 |

Заключение по теме

Резьбовое соединение деталей – это один из самых надежных способов сборки отдельных элементов в единую конструкцию.

При создании разъемных соединений оптимальным вариантом является резьбовое сочленение. Такие элементы используются повсеместно. С метизами, обладающими внешней резьбой проблем не существует. Они распространены в свободной продаже и их легко подобрать под свои нужды. При необходимости создании внутренней нарезки все несколько сложнее. Не везде, где необходимо она имеется. Поэтому приходится прибегать к самостоятельной нарезке вручную или с применением станков. Далее разберем, как правильно подобрать диаметр сверла под резьбу и приведем таблицы с этими данными.

Можно выделить несколько видов:

- Наружную;

- Внутреннюю.

Соединения подобного типа используются почти повсеместно. Они позволяют придавать вращению деталям поступательные движения. В любом оборудовании и механизмах применяются подобные сочленения.

Можно также выделить следующие группы:

- Однозаходовые;

- Многозаходовые;

По направлению движения направляющего типы:

- Левые;

- Правые.

По существующей системе размеров также существуют:

- Трубные;

- Метрические;

- Дюймовые.

Метрическая резьба характеризуется особым профилем, который обладает формой треугольника. Угол – 60°. Замер размеров производится в миллиметрах. В процессе создания больших шагов маркировка производится цифрами с включением буквенных обозначений. Цифровые данные показывают размер наружного диаметра. В любом техническом чертеже можно найти характеристики вида «М4, М6, М8» и аналоги. При обозначении метрической резьбы с нестандартными шагами, то дополнительно вводится цифра, обозначающая размер шага. В этом случае данные выглядят так – М8х0,8.

Соответственно с данными таблицы диаметров сверл под резьбу (далее приведен перечень формата «резьба – размер сверла»):

- М5 – 0,42 см;

- М4 – 0,33 см;

- М8 – 0,67 см;

- М12 – 0,96 см.

Под нарезку М6 подойдет отверстие диаметром 0,5 см. Для резьбы М3 сверло должно быть диаметром 0,21 см.

Вычислить размер отверстия можно по формуле, однако обычно используют специально разработанные таблицы диаметров сверл под резьбу. Так получается гораздо удобнее и быстрее, чем каждый раз считать все в своем уме.

Дюймовая обладает иным углом профиля. Он составляет 55°. Диаметр отверстий указывается в дюймах, а число ниток определяет шаг.

Трубная имеет отличие в первоначальном диаметре, который основывается на размере трубного отверстия. При обработке таких материалов нарезку выполняется лишь наружная.