Выполнение технической проверки

Контрольная опрессовка газовых сетей выполняется не только перед запуском новой ветки, но также и после ее ремонта. Плановую опрессовку выполняют перед тем, как ввести газопровод в эксплуатацию.

Эту же процедуру повторяют при плановых проверках состояния системы. В ходе ее проведения можно обнаружить дефекты, которые уже имелись в трубах и огрехи, допущенные при выполнении сварочных работ. Только после полного устранения всех недостатков допускается использование газовой системы.

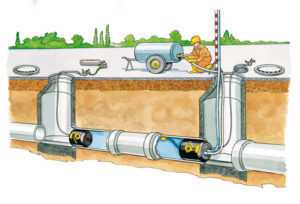

Перед началом процедуры рекомендуется выполнить техническую проверку состояния газопровода. Существуют инструкции и приборы, позволяющие провести такое обследование с помощью технических средств.

Проверка осуществляется бригадой, два оператора исследуют и оценивают состояние изоляционного покрытия, еще один специалист фиксирует места возможного нарушения герметичности.

При этом необходимо обследовать не только трубы и арматуру, но также колодцы и газовые трубки, убедиться в отсутствии загазованности. Если выявлена хотя бы малейшая утечка, состояние конструкции объявляют аварийным и немедленно приступают к устранению проблемы.

Операторы, которые проводят обследование труб магистрали, должны соблюдать определенные правила безопасности:

проверяющим следует надевать специальные жилеты, особенно при работе рядом с автомагистралями; плановые проверки рядом с дорогами осуществляют в периоды, когда интенсивность движения минимальная; если обнаружено разрушение изоляционного слоя, поврежденное место следует сразу же осмотреть, обратив внимание не только на состояние изоляции, но и на целостность газовой трубы. Для подробного обследования может понадобиться рытье шурфа

В некоторых местах из-за наличия инфраструктуры использование исследовательской техники может быть затруднено. В такой ситуации создание шурфа понадобится обязательно, чтобы убедиться в целостности изоляционного покрытия или для выявления мест его разрушения

Для подробного обследования может понадобиться рытье шурфа. В некоторых местах из-за наличия инфраструктуры использование исследовательской техники может быть затруднено. В такой ситуации создание шурфа понадобится обязательно, чтобы убедиться в целостности изоляционного покрытия или для выявления мест его разрушения.

Еще один способ исследования состояния газопровода – бурение скважины. В такое отверстие вводят приборы, которые анализируют состояние воздуха и позволяют выявить возможную утечку газа.

Во время проведения такого рода процедур следует помнить, что использование открытого огня ближе, чем на расстоянии в три метра от заполненных газом коммуникаций, недопустимо.

Техника монтажа газопровода

Автономная система газоснабжения

Автономная система газоснабжения

Работы начинаются с ввода трубы в здание. Для этого в наружной стене размещают футляр и сквозь него выполняют ввод. Уже внутри крепят стояк, расположенный в 20 мм от стен в вертикальном положении. Соединения на этом этапе выполняются при помощи сварочного аппарата.

Футляры должны располагаться во всех местах пересечения трубы с межэтажными перекрытиями, стенами и лестничными клетками.

Крепления газопровода необходимо устанавливать на расстоянии минимум 2 м друг от друга. Эти правила применимы для труб диаметром 25 мм. Они должны позволять выполнять ремонт и диагностику возможных в процессе эксплуатации повреждений. Конец каждого из креплений забивается в специальную деревянную пробку, находящуюся в стене. После этого место крепления заливают цементным раствором для придания дополнительной прочности.

Существует ряд правил выполнения сварочных работ:

Правила выполнения сварочных работ

Правила выполнения сварочных работ

- Сварка может быть выполнена на трубах диаметром, не превышающим 150 мм и с толщиной стенок до 5 мм.

- Дуговая сварка применяется, когда толщина трубы превосходит 150 мм или толщина стенки более 5 мм.

- Перед выполнением монтажа необходимо подготовить трубы к сварке. Для этого их очищают от загрязнений.

- К каждому сварному соединению должен быть обеспечен легкий доступ. Не допускается скрытие швов в стене или футляре.

Все соединения выполняются с помощью сварки. Резьбовые соединения допускаются лишь в местах установки запорной арматуры, приборов учета (счетчиков газа), соединения трубы со шлангом, ведущим непосредственно к газовому оборудованию.

С этим читают

Испытание трубопроводов

«Первая Монтажная Компания» оказывает услуги по проведению гидравлических и пневматических испытаний трубопроводов на прочность, плотность и герметичность. После окончания монтажа технологического трубопровода, всегда требуется провести испытания перед запуском в работу. Наша компания проводит испытания, как напорных, так и безнапорных трубопроводов.

Испытание технологических трубопроводов на прочность, занимает немного времени, так как выдержка на испытательном давлении не занимает обычно больше 20 минут. Испытание технологических трубопроводов на плотность и герметичность занимает больше времени, и как правило регламентируется проектом. Обычно это время составляет от получаса до нескольких часов. Неотъемлемой частью монтажа технологических трубопроводов являются гидравлические и пневматические испытания, а в случае с напорными трубопроводами эти испытания обязательны.

Перед проведением испытаний трубопровод обезжиривают и продувают газом для просушки, так же продувку производят после гидравлических испытаний трубопровода для осушения остатков воды.

Гидравлические испытания трубопроводов

Гидравлические испытания проводятся, если в монтируемом трубопроводе высокое рабочее давление (свыше 50 бар). Подъём давления в технологическом трубопроводе при гидравлических испытаниях осуществляется с помощью ручных либо электрических насосов.

Процесс осуществления гидравлических испытаний имеет несколько этапов:

- подключение к контуру технологического трубопровода гидравлического насоса;

- монтаж на входе и выходе контура манометров;

- заполнение технологического трубопровода очищенной водой;

- создание испытательного давления гидравлическим насосом;

- выдерживание технологического трубопровода под требуемым давлением;

- сброс давления до рабочего с последующим осмотром испытываемого участка трубопровода на предмет утечек;

- сброс давления до нуля и слив воды из технологического трубопровода;

- снятие оснастки (гидравлического насоса, заглушек и манометров);

- просушка технологического трубопровода газом.

Технологический трубопровод считается прошедшим гидравлические испытания, если падение давления не превысило десять процентов от испытательного, либо не было зафиксировано вовсе. Не были обнаружены течи и отпотевание в сварных швах и фланцевых соединениях. При неудовлетворительных результатах, устраняются обнаруженные дефекты, и испытание проводится повторно.

Гидравлические испытания технологических трубопроводов в холодное время года и наличии отрицательной температуры проводят, обеспечивая всё необходимое для незамерзания воды.

Гидравлические испытания трубопроводов водоснабжения, как и гидравлические испытания безнапорных трубопроводов, проводят с минимальным давлением для проверки прочности и плотности соединений. Испытание напорных трубопроводов проводят с давлением предусмотренным проектом.

Пневматические испытания трубопроводов

Проведение пневматических испытаний технологических трубопроводов осуществляют при малом рабочем давлении трубопровода, что позволяет сэкономить время на просушке, после проведения испытаний. По каким либо объективным причинам невозможно проведение гидравлических испытаний, либо проектом предусмотрены пневматические испытания трубопроводов.

Испытывать трубопроводы необходимо под наблюдением руководителя объекта в соответствии с проектом и соблюдением техники безопасности.

Пневмоиспытания технологических трубопроводов проводят обычно единым контуром, вместе с арматурой (за исключением клапанов для сброса избыточного давления). Если конструкция трубопровода не позволяет это сделать или проектом предусмотрено иное, то трубопровод делят на условные линии или участки и испытывают каждый участок в отдельности. В месте подачи газа для испытаний и месте завершения технологического трубопровода должны стоять манометры, все места утечек глушатся специальными заглушками.

Манометры, используемые в испытаниях трубопроводов, должны иметь поверку. Класс точности манометров должен быть не ниже 1,5 и диаметр корпуса не менее 100 мм, а так же шкалу, превышающую испытательное давление.

Результаты опрессовки газопровода

Испытания признаются удовлетворительными, если давление на участке остается стабильным. Нормы следующие:

Испытания признаются удовлетворительными, если давление на участке остается стабильным. Нормы следующие:

- в наружном газопроводе изменение напора оставляет не более 10 даПа за час;

- во внутреннем снижение показателя не превышает 60 даПа/ч;

- во внутреннем газопроводе домов допускается падение давления не более чем на 20 да Па за 5 минут;

- в резервуарах сжиженного газа параметр может измениться не более, чем на 0,3 МПа за 1 час.

Если давление изменилось выше нормы, результат опрессовки считают неудовлетворительным. В этом случае участок обследуют для обнаружения утечки и ликвидируют повреждения. Контрольную опрессовку повторяют.

Если показания соответствуют стандартам, участок принимают в эксплуатацию.

Результаты контрольной опрессовки газопровода

Положительный результат выполненной работы – это стабильное давление в участке газовой коммуникации. В таком случае бригада ремонтников должна снять шланги, соединяющие воздуховод с газопроводом. Во время этих действий нужно проконтролировать то, чтобы вся запорная арматура на подводе воздуха к газопроводу была перекрыта. Далее, устанавливаются заглушки на патрубках, подающих воздух в газопровод.

Снятие заглушек

Снятие заглушек

В случае падения давления в коммуникации при пневматической опрессовке, результат её будет отрицательным, и запуск газопровода будет отложен на время пока не примутся соответствующие меры. Потребуется последующее обследование испытуемого участка на выявление несоответствий с дальнейшим их устранением. Затем, газопровод необходимо повторно проверить.

Результаты проведённой работы заносятся в специальный журнал и фиксируются в нарядах рабочей бригады. Перед тем как запустить систему, в ней должно оставаться воздушное давление.

На предприятиях с газовым обеспечением, кроме акта приёма-сдачи газовых объектов, должны быть в наличии такие документы, как:

- приказ о назначении ответственного за объекты газового хозяйства организации;

- инструкция по эксплуатации коммуникаций, оборудования и аппаратуры объектов газового хозяйства организации;

- инструкция по охране труда при эксплуатации и проведении ремонтных работ на газопроводах и газовом оборудовании.

Результаты контрольной опрессовки газопровода

Результаты контрольной опрессовки газопровода

Несколько значимых моментов

Давление воздуха в газовой системе должно сохраняться постоянным до момента подключения системы к магистральном газопроводу. Для опрессовки обычно используется воздух, но провести процедуру можно также с помощью инертного газа.

Если выполняется подключение газопровода на предприятии, процедура должна быть оформлена соответствующими документами, такими как акт приемки, приказ о назначении ответственного за процедуру лица, инструкция по эксплуатации сети и оборудования, инструкция по технике безопасности и т.п.

Газопровод, который подвергается опрессовке, в отдельных случаях считается целесообразным разбить на несколько участков, которые проверяют по отдельности. Для этого устанавливают специальные заглушки. Можно для этих же целей использовать линейную арматуру в сочетании с запорными устройствами.

Хотя порядок выполнения работ при опрессовке выглядит не слишком сложным, для выполнения всех необходимых процедур может понадобиться несколько дней

При этом необходимо соотнести тип выбранной арматуры и перепад давления, который для нее допустим. Если этот показатель оказался ниже, чем необходимо для испытаний, следует использовать заглушки.

Сеть в зданиях жилого фонда, а также в административных помещениях, котельных, бытовках и на других подобных объектах проверяется по всей протяженности: от запорного устройства на входе сети здание до места подключения к оборудованию, для работы которого используется газ.

Для выполнения работ по испытанию на герметичность газопроводов оптимальной считается точность манометров 0,15, хотя допускается использование устройств с точностью 0,4-0,6. Если испытание нужно проводить при давлении менее 0,01 МПа, рекомендуется использовать жидкостные устройства V-образного типа.

Часть газопровода, расположенную под землей, следует опрессовывать после того, как конструкции уложены в траншею и заспаны. Если полная засыпка считается по каким-то причинам нецелесообразной, то следует укрыть трубы слоем грунта не менее 20 см. Сварные соединения стальных коммуникаций следует тщательно заизолировать.

Опрессовку газовых труб, расположенных под землей, выполняют только после того, как траншея будет полностью засыпана, или если слой грунта составляет хотя бы 20 см

Перед началом опрессовки нужно подождать, пока воздух, находящийся внутри конструкции под испытательным давлением, приобретет такую же температуру, что и окружающий грунт.

Если необходимо проверить герметичность сети, проложенной в футлярах через преграды различного происхождения, то это нужно сделать трижды: непосредственно после сварки коммуникаций, после его укладки в футляр и полной засыпки грунтом, а также после того, как этот отрезок будет подключен к общей газопроводной системе.

Если после неудачной опрессовки газопровода выполнялась сварка металлических труб, то все места таких соединений следует проверить на герметичность с помощью мыльной эмульсии

Иногда от последнего этапа можно отказаться, если нет возражений со стороны эксплуатационного предприятия. Если же переход был выполнен с помощью наклонно-направленного бурения, или если сварные швы под переходом отсутствуют, можно проводить опрессовку этого участка уже после подключения к основному газопроводу.

Таким же образом выполняют опрессовку, если для сварки полиэтиленовых труб на участке перехода использовалось высокоточное автоматическое оборудование или система закладных нагревателей.

Дополнительные требования, особенности, способы и порядок врезки в газопровод описаны в статьях:

- Как врезаться в газопровод: технические требования и особенности выполнения работ

- Газификация загородного дома: этапы подключения коттеджа к магистральному газопроводу

Технология прокладки и правила сборки

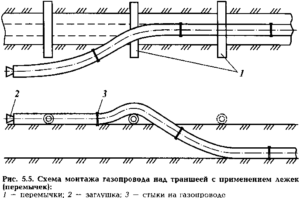

Монтаж трубопровода из отдельных труб мерной длины или секций на лежаках над траншеей

Монтаж трубопровода из отдельных труб мерной длины или секций на лежаках над траншеей

Прокладка газопроводных коммуникаций является непростым и трудоемким процессом, который проводится поэтапно и включает в себя несколько стадий. Обязателен подготовительный этап, включающий разработку проекта газопровода.

Проект должен разрабатываться только квалифицированными специалистами, на его основе в дальнейшем будет производиться монтаж. В проекте обязательно должны быть учтены особенности ландшафта и грунта того участка, на котором будут осуществляться монтажные работы, а также климатические условия местности.

Второй этап включает в себя непосредственно работы по установке газопроводной коммуникации. Далее выполняются пусконаладочные работы.

Заключающим этапом является контроль смонтированного газопровода. Необходимо испытать его на прочность и выполнить проверку герметизации всех элементов конструкции. Все гидравлические проверки можно проводить только после установки всех вспомогательных деталей.

Газопровод – взрывоопасное сооружение, поэтому в непосредственной близости нельзя производить никакого строительства. Для этого используются специальные столбики, которые отмечают охранную зону. Размер охранной зоны зависит от вида газопровода. В требующихся местах устанавливаются соответствующие предупреждающие знаки.

Основные выводы:

Проводить процесс монтажа должны только специально обученные люди

Проводить процесс монтажа должны только специально обученные люди

Газопровод – сооружение, создающее опасность.

Для установки требуется строгое соблюдение техники безопасности, нарушение которой может привести к опасным последствиям.

Подготовить необходимую техническую документацию для разрешения и установки газового оборудования.

Проводить процесс проектирования и монтажа должны только специально обученные люди.

Важно соблюдать все требования к материалам и составляющим газопровода.

Испытание газопровода на прочность и герметичность, СП, СНиП

Испытание газопроводов на прочность и герметичность регламентируется по СНиП 3.05.02-88 ГАЗОСНАБЖЕНИЕ в пункте 9, а также в «СВОД ПРАВИЛ. ГАЗОРАСПРЕДЕЛИТЕЛЬНЫЕ СИСТЕМЫ СНИП 42-01-2002. СП 62.13330.2011» (УТВ. ПРИКАЗОМ МИНРЕГИОНА РФ ОТ 27.12.2010 N 780) пункт 10.

Выписка из «СВОД ПРАВИЛ. ГАЗОРАСПРЕДЕЛИТЕЛЬНЫЕ СИСТЕМЫ СНИП 42-01-2002. СП 62.13330.2011» (УТВ. ПРИКАЗОМ МИНРЕГИОНА РФ ОТ 27.12.2010 N 780), пункт 10

10.5.1. Законченные строительством или реконструкцией наружные и внутренние газопроводы (далее — газопроводы) следует испытывать на герметичность воздухом.

Для испытания на герметичность воздухом газопровод в соответствии с проектом производства работ следует разделить на отдельные участки, ограниченные заглушками или закрытые линейной арматурой и запорными устройствами перед газоиспользующим оборудованием, с учетом допускаемого перепада давления для арматуры (устройств) данного типа.

Если арматура, оборудование и приборы не рассчитаны на испытательное давление, то вместо них на период испытаний следует устанавливать катушки, заглушки.

Газопроводы жилых, общественных, бытовых, административных, производственных зданий и котельных следует испытывать на участке от отключающего устройства на вводе в здание до кранов газоиспользующего оборудования.

Испытания газопроводов должна проводить строительная организация в присутствии представителя эксплуатационной организации.

Результаты испытаний оформляют записью в строительном паспорте.

10.5.2. Перед испытанием на герметичность внутренняя полость газопровода должна быть очищена в соответствии с проектом производства работ. Очистку полости внутренних газопроводов и газопроводов ГРП (ГРУ) следует проводить продувкой воздухом перед их монтажом.

10.5.3. Для проведения испытаний газопроводов применяют манометры класса точности 0,15. Допускается применение манометров класса точности 0,40, а также класса точности 0,6. При испытательном давлении до 0,01 МПа применяют V-образные жидкостные манометры (с водяным заполнением).

10.5.4. Испытания подземных газопроводов проводят после их монтажа в траншее и присыпки выше верхней образующей трубы не менее чем на 0,2 м или после полной засыпки траншеи.

Сварные соединения стальных газопроводов должны быть заизолированы.

10.5.5. До начала испытаний на герметичность газопроводы выдерживают под испытательным давлением в течение времени, необходимого для выравнивания температуры воздуха в газопроводе и температуры грунта.

При испытании надземных и внутренних газопроводов следует соблюдать меры безопасности, предусмотренные проектом производства работ.

10.5.6. Испытания газопроводов на герметичность проводят подачей в газопровод сжатого воздуха и созданием в газопроводе испытательного давления. Значения испытательного давления и время выдержки под давлением стальных подземных газопроводов и подземных газопроводов-вводов из медных труб — в соответствии с таблицей 1.

Устройство газовой плиты. Основные неисправности и их устранение. Меры безопасности.

Плита газовая 2 горелочная предназначена для приготовления пищи в бытовых условиях на природном или сжиженном газе. Плита выполнена в виде тумбы, в которую встроены духовой шкаф и сушильный шкаф. Стол плиты имеет 2 горелки Духовка имеет освещение и смотровое окно из теплостойкого стекла для наблюдения за процессом приготовления пищи. Кран духового шкафа оборудован индикатором температуры, имеющем пять делений. Горелка духовки разжигается при установке крана в положение максимального открытия, затем в зависимости от потребности поворотом ручки крана совмещают стрелку индикатора с одним из делений шкалы.

Плита 4 горелочная изготовлена по этому же принципу, но стол плиты имеет 4 горелки, из которых одна – повышенной тепловой мощности. Каждый из газовых кранов горелок стола имеет 3 фиксированнных положения: кран закрыто, открыто максимально, открыто минимально. Ручка крана горелки духового шкафа имеет указатель. Духовой шкаф оборудован внутренним электроосвещением.

Все газопроводы и газовое оборудование перед их присоединением к действующим газопроводам, а также после ремонта должны подвергаться внешнему осмотру и контрольной опрессовке (воздухом или инертными газами) бригадой, производящей пуск газа.

Наружные газопроводы всех давлений подлежат контрольной опрессовке давлением 0,02 МПа. Падение давления не должно превышать 0,0001 МПа за 1 ч.

Наружные газопроводы низкого давления с гидрозатворами подлежат контрольной опрессовке давлением 0,004 МПа. Падение давления не должно превышать 0,00005 МПа за 10 мин.

Внутренние газопроводы промышленных, сельскохозяйственных и других производств, котельных, а также оборудование и газопроводы ГРП, ГРПБ, ШРП и ГРУ подлежат контрольной опрессовке давлением 0,01 МПа. Падение давления не должно превышать 0,0006 МПа за 1 ч.

Результаты контрольной опрессовки должны записываться в нарядах-допусках на выполнение газоопасных работ.

Работы производить в соответствии с требованиями инструкции по пуску газа, согласно наряда-допуска на производство газоопасных работ, где указывается технологическая последовательность основных операций при выполнении работ, состав бригады, перечисляются основные меры безопасности, средства общей и индивидуальной защиты, инструктаж состава бригады по проведению работ и мерам безопасности;

Работать в спецодежде, спецобуви; работы производить с исправным обмедненным инструментом;

К месту производства работ не допускать посторонних лиц, внесение огня, движущийся транспорт;

Выпуск газовоздушной среды производить в безопасное место, Не допускать загазования помещений, дома, здания; Запрещается выпускать газовоздушную смесь в помещения, лестничные клетки, а также в вентиляционные и дымоотводящие системы. Газовоздушная смесь при продувках газопроводов должна выпускаться в местах, где исключена возможность попадание ее в здания, а также воспламенения от источника огня.

Газопроводы при освобождении от газа должны продуваться воздухом или инертным газом до полного вытеснения газа. Окончание продувки определяется анализом. Остаточная объемная доля газа в продувочном воздухе не должна превышать 20 % от нижнего предела воспламеняемости.

Длина продувочного шланга должна быть не менее 10 м;

Не нашли то, что искали? Воспользуйтесь поиском:

Прокладка наружных и внутренних газопроводов

Внутренний газопровод – система труб и коммуникаций, расположенная внутри сооружений. Разводка труб в этом случае не должна быть закрыта никакими дополнительными накладками или спрятана в стену, должен быть свободный доступ для регулярного профилактического обследования и ремонтных работ.

При расположении газовой коммуникации наружным методом должен быть максимально ограничен доступ посторонних к ней людей. Для этого элементы конструкции крепятся на достаточно высокой высоте. Фиксация труб к стенам фасада должна быть надежной, чтобы исключить падения газовой трубы.

Пример опрессовки частного газопровода

В рабочей документации указан диаметр и особенности конструкции газопровода, в соответствии с которой подбираются фитинги необходимые для врезки контрольного оборудования. Расположенную под землей часть трубы обрезают таким образом, чтобы оставался некоторый запас.

После этого к трубе подключают компрессор и сначала продувают газопровод. Мощный поток воздуха выдувает из системы частички мусора, остатки воды и другое постороннее содержимое. После этого нужно установить на концах газовой системы заглушки. На одном конце трубы, где имеется цокольный ввод, следует поставить специальный переходник, который позволяет присоединять к пластиковой конструкции металлическое оборудование.

Опрессовочные работы дают возможность убедиться в герметичности газопроводной системы и обеспечивают ее безаварийную работу в течение долгого времени

Здесь устанавливается манометр и кран. После того, как все необходимые устройства смонтированы, в систему подается воздух таким образом, чтобы внутри давление достигло нужного предела. Теперь нужно выдержать контрольное время, чтобы удостовериться, что давление остается стабильным. Показания манометра фиксируются.

Это самый простой вариант процедуры проверки частного газопровода на герметичность. Для выполнения подобных операций на коммуникациях высокого и среднего давления требуется использовать специальное высокоточное оборудование, и приглашать специалистов с соответствующей квалификацией.

Контроль герметичности газопровода

Только после получения удовлетворительного результата по описанным выше процедурам можно приступать к выполнению опрессовочных работ. Для этого систему подключают к специальному компрессору и заполняют трубы воздухом под давлением. Затем конструкция обследуется на предмет выявления недостатков.

Для выполнения опрессовочных работ в систему нагнетают воздух. Если необходимый уровень давления удерживается в течение определенного времени, результат проверки можно считать положительным

Если недостатки выявлены, их устраняют, если же система полностью герметична, её подключают к общей газовой магистрали. В процессе подготовки придётся снимать и устанавливать специальные заглушки, поворотные элементы могут быть заменены резьбовыми соединениями. В целом порядок проведения опрессовочных работ должен состоять из следующих операций:

- Для отключения от магистрали участка, который будет подвергнут процедуре, нужно перекрыть вентиль высокого давления и кран сети низкого давления.

- После этого вставляются заглушки.

- При разрыве фланца используются шунтирующие перемычки.

- Для стравливания имеющегося внутри системы газа необходимо использовать специальный рукав из прорезиненной ткани или выполнить эту операцию через свечу, которая обычно установлена на конденсатосборнике.

- Газ сжигается, а если нет возможности сделать это безопасно, перемещается для безопасного хранения.

- Теперь нужно установить переходники для присоединения манометров и компрессора.

- Для опрессовки систем повышенной протяженности рекомендуется дополнительно использовать ручные насосы.

Обычно выполнение контрольной опрессовки производят под рабочим давлением 0,2 мПа. Рекомендуемый предел давления при этом составляет 10 даПа/ч. На некоторых производствах для опрессовки внутреннего газопровода рекомендуется использовать давление 0,1 мПа, а допустимый уровень падения показателя составляет 60 даПа/ч или менее.

Опрессовку газовых труб внутри дома производят по всей протяженности системы от вентиля на входе в дом, до подключения к потребителям газа, например, к котлу

На объектах непроизводственного назначения, в том числе и при обустройстве газопроводов в жилых помещениях, контрольную опрессовку выполняют под давлением 500 даПа/ч. Допустимое снижение давления в этих случаях составляет 20 даПа за пять минут. Резервуары, предназначенные для хранения сжиженного газа, опрессовывают при 0,3 МПа/ч.

Если давление внутри системы остается стабильным в течение контрольного времени, то результат опрессовки считается положительным. Если такая ситуация достигнута, то специалисты снимают шланги, соединяющие систему с воздуховодом. При этом необходимо проконтролировать состояние запорных коммуникаций, установленных на участке между воздуховодом и газопровода. После этого устанавливают заглушки на штуцерах.

Если же во время опрессовки достичь стабильных показателей давления в системе не удалось, результат процедуры считают отрицательным. В этом случае выполняют техническое обследование системы, чтобы выявить недостатки и устранить их. После этого процедуру повторяют, чтобы убедиться в качестве проведённых работ.

Только после того, как в системе установится стабильное давление, опрессовку можно считать завершенной. Если проверка состояния системы оказалась неудовлетворительной, разрешение на подключение к магистрали не будет выдано. Причиной для отказа во вводе газопровода в эксплуатацию могут стать и нарушения, допущенные в ходе проведения опрессовки.

После того, как опрессовка завершена, давление внутри конструкции снижают до уровня атмосферного. Затем устанавливают необходимую арматуру и оборудование, после чего нужно еще 10 минут продержать систему под рабочим давлением. Для проверки герметичности в местах разъемных соединений на этом этапе используют мыльную эмульсию.

Для устранения выявленных дефектов, в соответствии с правилами, нужно сначала снизить давление в системе до атмосферного. Если после неудачной опрессовки были выполнены сварочные работы, следует проверить их качество физическими методами.

После выполнения опрессовочных работ выдается соответствующий акт, на основании которого специалисты газового хозяйства выполняют подключение к магистральному газопроводу

Процедуру регистрируют в журнале с оперативной документацией. По окончании проверки и опрессовки итоги работ отражаются в акте приема. Этот документ следует хранить вместе с другой технической документацией, относящейся к газопроводу. Кроме того, результаты опрессовки заносятся в строительный паспорт.

Алгоритм выполнения работ

Осмотр и контрольная опрессовка воздухом или инертным газом является обязательными мероприятиями для всех газопроводов.

Порядок выполнения работ по пневматическому испытанию трубопровода.

Производится отключение участка газопровода, подлежащего испытаниям и проверкам:

Пневматическое испытанию трубопровода

Пневматическое испытанию трубопровода

- перекрывается вентиль высокого давления;

- закручивается кран трубопровода низкого давления;

- устанавливаются соответствующие заглушки.

Для исключения возможного разрыва фланцевого соединения, монтируются шунтирующие перемычки.

Газ выпускается посредством прорезиненного рукава либо свечи, которая может устанавливаться на стояке собирателя конденсата, в место, где при возможности можно его безопасно утилизировать на расстояние не ближе чем 10 метров от точки выпуска газовой смеси.

После продувки трубы, монтируются устройства для фиксации манометра и компрессорной станции. В случае когда участок трубы небольшой, применяется ручной насос. Производится контрольная проверка газопровода на герметичность. Необходимая величина давления воздуха обеспечивается с помощью продувочной трубы.