Хемосорбционная очистка газа

Основным преимуществом хемосорбционных процессов является высокая и надежная степень очистки газа от кислых компонентов при низкой абсорбции углеводородных компонентов сырьевого газа.

В качестве хемосорбентов применяют едкий натрий и калий, карбонаты щелочных металлов и наиболее широко — алканоламины.

Очистка газа растворами алканоламинов

Аминовые процессы применяют в промышленности, начиная с 1930-го года, когда впервые была разработана и запатентована в США схема аминовой установки с фенилгидразином в качестве абсорбента.

Процесс был усовершенствован применением в качестве поглотителя водных растворов алканоламинов. Алканоламины, являясь слабыми основаниями, вступают в реакцию с кислыми газами H2S и СО2, за счет чего происходит очистка газа. Образующиеся соли при нагревании насыщенного раствора легко разлагаются.

Наиболее известными этаноламинами, используемыми в процессах очистки газа от H2S и СО2 являются: моноэтаноламин (МЭА), диэтаноламин (ДЭА), триэтаноламин (ТЭА), дигликольамин (ДГА), диизопропаноламин (ДИПА), метилдиэтаноламин (МДЭА).

До настоящего времени в промышленности на установках по очистке кислых газов в качестве абсорбента, в основном, применяется моноэтаноламин (МЭА), а также диэтаноламин (ДЭА). Однако в последние годы наблюдается тенденция по замене МЭА на более эффективный абсорбент — метилдиэтаноламин (МДЭА).

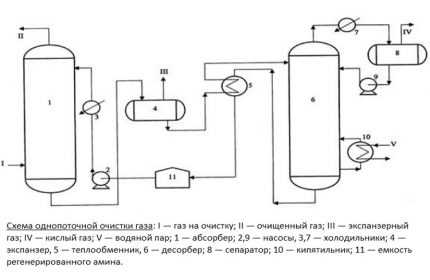

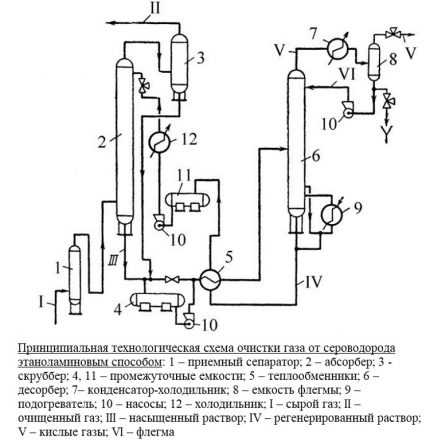

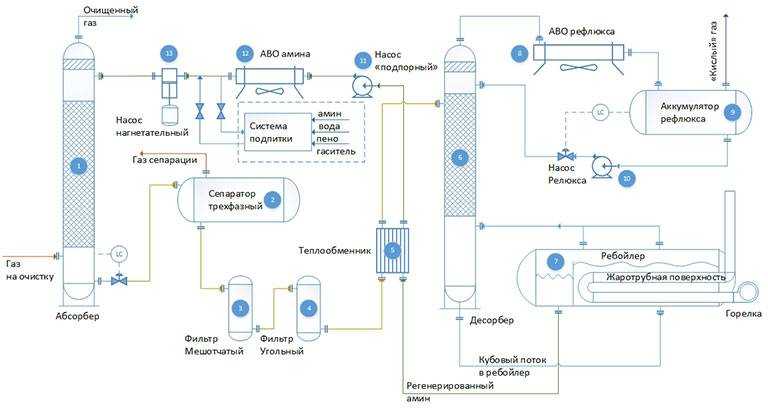

На риснке показана основная однопоточная схема абсорбционной очистки газа растворами этаноламинов. Поступающий на очистку газ проходит восходящим потоком через абсорбер навстречу потоку раствора. Насыщенный кислыми газами раствор с низа абсорбера подогревается в теплообменнике регенерированным раствором из десорбера и подается на верх десорбера.

После частичного охлаждения в теплообменнике регенерированный раствор дополнительно охлаждается водой или воздухом и подается на верх абсорбера.

Кислый газ из десорбера охлаждается для конденсации водяных паров. Конденсат в виде флегмы непрерывно возвращается обратно в систему для поддержания заданной концентрации раствора амина.

Щелочные (карбонатные) способы очистки газа

Применение растворов аминов для очистки газов с малым содержанием H2S (менее 0,5% об.) и высоким соотношением СО2 к H2S считается нерациональным, так как содержание H2S в газах регенерации составляет 3–5% об. Получение серы из таких газов на типовых установках практически невозможно, и их приходится сжигать на факелах, что приводит к загрязнению атмосферы.

Для очистки газов, содержащих незначительные количества H2S и CO2, в промышленности используют щелочные (карбонатные) способы очистки. Применение растворов щелочей (карбонатов) в качестве поглотителя повышает концентрацию H2S в газах регенерации и упрощает схемы установок по производству серы или серной кислоты.

Промышленный процесс щелочной очистки природного газа имеет следующие преимущества:

- тонкая очистка газа от основных серосодержащих соединений;

- высокая избирательность к сероводороду в присутствии диоксида углерода;

- высокая реакционноспособность и химическая стойкость поглотителя;

- доступность и дешевизна поглотителя;

- низкие эксплутационные затраты.

Применение щелочных способов очистки газа также целесообразно в промысловых условиях для очистки небольших количеств сырьевого газа и при небольшом содержании в газе H2S.

Технологическая схема

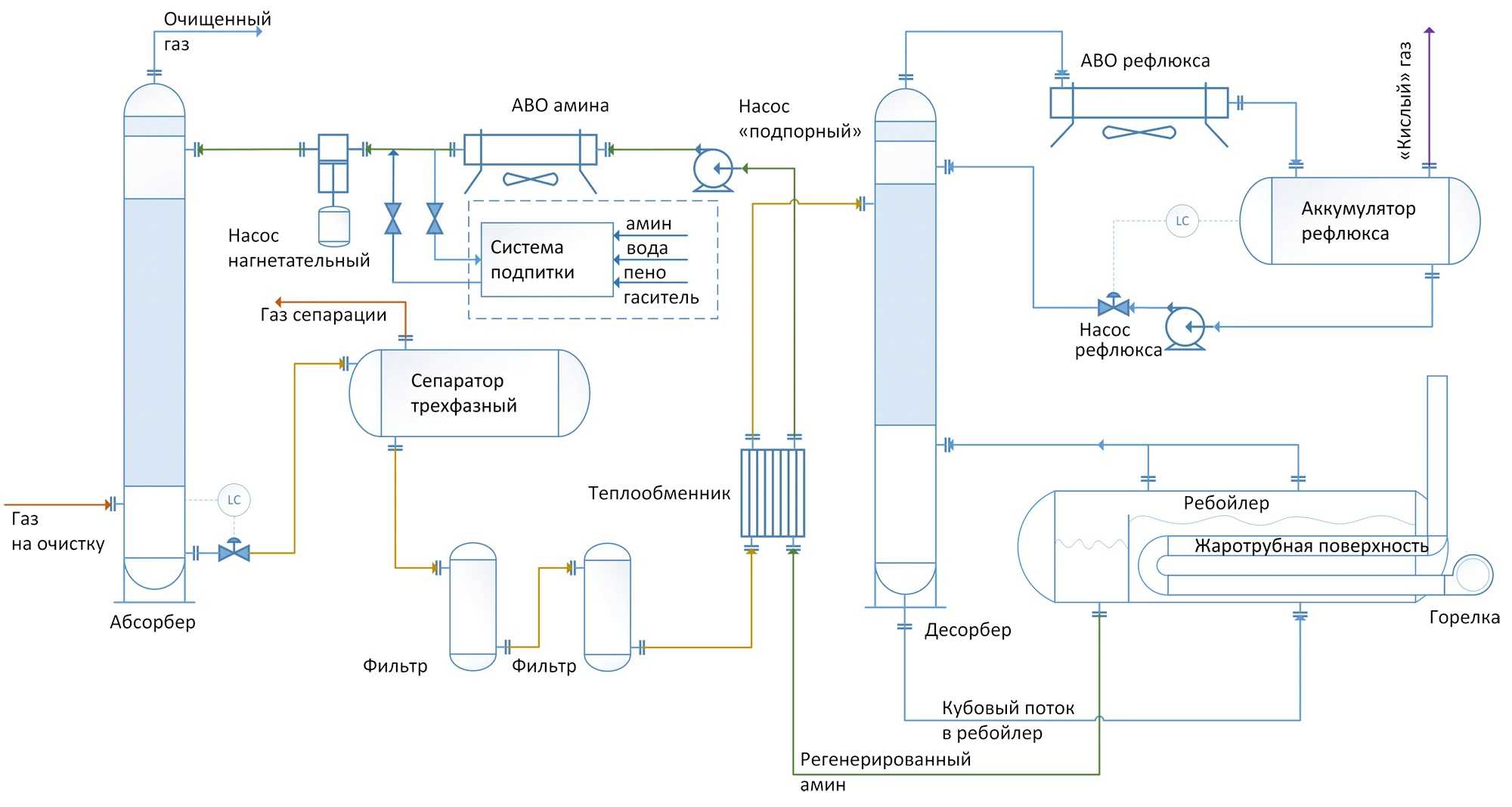

Схематическое изображение типичного технологического оборудования для очистки кислого газа регенеративным абсорбентом

Схематическое изображение типичного технологического оборудования для очистки кислого газа регенеративным абсорбентом

Абсорбер

Кислый газ, подаваемый на очистку, поступает в нижнюю часть абсорбера. Этот аппарат обычно содержит от 20 до 24 тарелок, но для небольших установок это может быть колонна, оснащенная насадкой. Водный раствор амина поступает в верхнюю часть абсорбера. По мере того как раствор стекает по тарелкам вниз, он находится в контакте с кислым газом, поскольку газ движется вверх через слой жидкости на каждой тарелке. Когда газ достигает верхней части сосуда, практически весь H2S и, в зависимости от используемого абсорбента, весь CO2 удаляются из потока газа. Очищенный газ соответствует спецификациям по содержанию H2S, CO2, общей сере.

Сепарация и подогрев насыщенного амина

Насыщенный раствор амина покидает абсорбер внизу и проходит через клапан сброса давления, обеспечивая падение давления примерно на 4 кгс/см2. После снижения давления обогащенный раствор поступает в сепаратор, где выделяется большая часть растворенного углеводородного газа и некоторое количество кислого газа. Затем раствор протекает через теплообменник, нагреваясь от тепла горячего потока регенерированного амина.

Десорбер

Насыщенный абсорбент поступает в аппарат, где регенерация абсорбента происходит при давлении около 0,8-1 кгс/см2 и температуре кипения раствора. Тепло подается от внешнего источника, такого как ребойлер. Отпаренный кислый газ и любой углеводородный газ, не испарившийся в сепараторе, выходит сверху десорбера вместе с небольшим количеством абсорбента и большим количеством водяного пара. Этот поток паров проходит через конденсатор, обычно воздушный охладитель, для конденсации паров абсорбента и воды.

Смесь жидкости и газа поступает в сепаратор, обычно называемый рефлюксной емкостью (аккумулятором рефлюкса), где кислый газ отделяется от сконденсированных жидкостей. Жидкая фаза сепаратора подается обратно в верхнюю часть десорбера в качестве флегмы. Поток газа, состоящий в основном из H2S и CO2, обычно направляется на установку получения серы. Регенерированный раствор поступает из ребойлера через теплообменник с насыщенным / регенерированным раствором амина в аппарат воздушного охлаждения и далее в расширительный бак. Затем поток нагнетается насосом высокого давления обратно в верхнюю часть абсорбера, чтобы продолжить очистку кислого газа.

Система фильтрации

Большинство систем абсорбентов имеют средства фильтрации раствора. Это достигается путем пропускания насыщенного раствора амина из сепаратора через фильтр для улавливания твердых частиц, а иногда и через угольный фильтр. Цель состоит в том, чтобы поддерживать высокую степень чистоты раствора для избежания пенообразования раствора. Некоторые системы абсорбентов также имеют средства для удаления продуктов разложения, которые включают в себя поддержание дополнительного ребойлера для этой цели при подключении оборудования для регенерации.

Цель проведения очистки горючего ископаемого

Газ – самый популярный вид топлива. Он привлекает максимально доступной ценой и нанесением наименьшего урона экологической обстановке. К неоспоримым плюсам относится простота управления процессом сгорания и возможность обезопасить все этапы переработки горючего в ходе получения тепловой энергии.

Однако природное газообразное ископаемое добывают не в чистом виде, т.к. одновременно с извлечением газа из скважины откачивают попутные органические соединения. Самый распространенный из них – сероводород, содержание которого варьирует от десятых долей до десяти и более процентов в зависимости от месторождения.

Сероводород ядовит, опасен для окружающей среды, вреден для катализаторов, применяемых в газопереработке. Как мы уже отмечали, это органическое соединение чрезвычайно агрессивно по отношению к стальным трубам и металлической запорной арматуре.

Естественно, разъедая коррозией частную систему и магистральный газопровод, сероводород приводит к утечкам голубого топлива и связанным с этим фактом крайне негативным, рискованным ситуациям. Чтобы обезопасить потребителя, вредные для здоровья соединения удаляются из состава газообразного топлива еще до поставки его в магистраль.

По нормативам сероводородных соединений в транспортируемом по трубам газе не может быть больше 0,02 г/м³. Однако по факту их бывает значительно больше. Для того чтобы добиться регламентированного ГОСТом 5542-2014 значения, требуется очистка.

Выбор абсорбента для процесса очистки

Желаемыми характеристиками абсорбента являются:

- необходимость удаления сероводорода H2S и других соединений серы.

- поглощение углеводородов должно быть низким.

- давление паров абсорбента должно быть низким, чтобы минимизировать потери абсорбента.

- реакции между растворителем и кислыми газами должны быть обратимыми, чтобы предотвратить разложение абсорбента.

- абсорбент должен быть термически стабильным.

- удаление продуктов разложения должно быть простым.

- поглощение кислого газа на единицу циркулирующего абсорбента должно быть высоким.

- потребность в тепле для регенерации или удаления абсорбента должна быть низкой.

- абсорбент должен быть неагрессивным.

- абсорбент не должен пениться в абсорбере или десорбере.

- желательно избирательное удаление кислых газов.

- абсорбент должен быть дешевым и легкодоступным.

К сожалению, нет ни одного абсорбента, который обладает всеми желаемыми характеристиками. Это делает необходимым выбор абсорбента, который лучше всего подходит для обработки конкретной смеси кислых газов из различных доступных абсорбентов. Кислые смеси природного газа различаются по:

- содержанию и соотношению H2S и CO2

- содержанию тяжелых или ароматических соединений

- содержанию COS, CS2 и меркаптанов

Хотя кислый газ в основном очищается абсорбентами, для слабо кислого газа может быть более экономичным использование абсорбентов-поглотителей или твердых агентов. В таких процессах соединение химически реагирует с H2S и расходуется в процессе очистки, требуя периодической замены очищающего компонента.

Очистка гидроокисью железа

При

очистке газа с небольшим содержанием

H2S

(до 0,5%) и при высоком содержании СО2

использование аминовой очистки связано

со значительными энергозатратами. При

этом в большинстве случаев невозможно

получать серу как товарный продукт. В

этом случае экономически целесообразно

использовать схемы (рис.9.6), позволяющие

селективно извлекать сероводород с

помощью водного раствора гидроокиси

железа. Газ, содержащий H2S,

поступает в сепаратор 1, где от него

отделяется жидкая фаза (углеводородный

конденсат, конденсационная и пластовая

вода). После сепаратора 1 в газовый поток

вводят водный раствор гидроокиси железа.

Так

как в основе процесса извлечения H2S

лежит химическая реакция, то это позволяет

с успехом применять прямоточные

абсорбционные аппараты, что упрощает

обслуживание всей установки.

Д

Рис.9.6. Технологическая

схема очистки газа от сероводорода

растворами на основе гидроокиси железа:

1,

3 — сепараторы; 2 — прямоточный абсорбер;

4 — дегазатор; 5 — регенератор; 6 —

сборник серной пены; 7 — емкость отстоя

серного шлама; 8—компрессор; 9 —

насос-турбина; 10 — емкость регенерированного

раствора; I

— неочищенный газ; II

— очищенный газ; III

— газ дегазации; IV

— раствор сульфида железа; V—серный

шлам; VI

— воздух; VII

— раствор гидроокиси железа; VIII

— конденсационная жидкость

алее газожидкостный поток

поступает в контактор 2,

заполненный

насадкой (например, кольцами Рашига),

или в змеевиковый абсорбер. При контакте

гидроокиси железа с сероводородом,

находящимся в газе, происходит извлечение

H2S

с образованием твердого осадка сульфида

железа. В контакторе 2

поддерживают

большую скорость газового потока (более

0,5 м/с), вследствие чего происходит вынос

жидкой фазы в сепаратор 3,

где

происходит разделение потоков. Чистый

газ, пройдя каплеуловитель, направляется

в газопровод, а отработанный раствор

через насос-турбину 9

поступает

в дегазатор 4,

где

вследствие снижения давления (до 0,5—0,7

МПа) выделяются растворенные в поглотителе

углеводородные газы. После дегазатора

4 раствор

сульфида железа подается в регенератор

5, где

он контактирует с кислородом воздуха,

подаваемым компрессором 8.

В процессе

регенерации при давлении 0,5— 0,7 МПа

сульфид железа окисляется до гидроокиси

железа, при этом выделяется сера, которую

в виде пены выводят из верхней части

регенератора 5

и собирают

в пеносборнике 6.

Регенерированный поглотительный раствор

собирают в емкость 10,

из которой

насосом-турбиной он подается в газовый

поток на стадию очистки. Из пеносборника

серный концентрат отфильтровывают на

фильтре 7

и направляют

на дальнейшую переработку (получение

чистой серы, серной кислоты и пр.).

Химизм процесса

Основные реакции

Процесс состоит из многостадийного каталитического окисления сероводорода по следующей общей реакции:

2H2S+ O2 → 2S +2H2O

Процесс Клауса включает сжигание одной трети H2S с воздухом в реакторной печи с образованием диоксида серы (SO2) в соответствии со следующей реакцией:

2H2S+3O2 → 2SO2+2H2O

Оставшиеся несгоревшие две трети сероводорода подвергаются реакции Клауса (реакция с SO2) с образованием элементарной серы следующим образом:

2H2S + SO2 ←→ 3S + 2H2O

Побочные реакции

Образование газообразного водорода:

2H2S → S2 + 2H2

CH4 + 2H2O → CO2 + 4H2

Образование карбонилсульфида:

H2S + CO2 → S=C=O + H2O

Образование сероуглерода:

CH4 + 2S2 → S=C=S + 2H2S

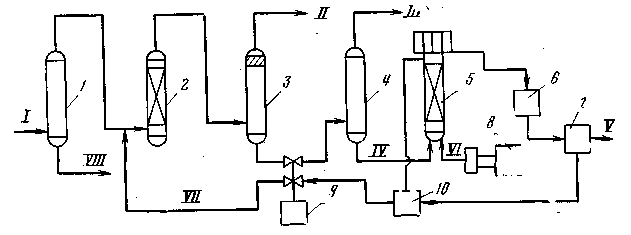

Четыре варианта очистки алконоламинами

Алконоламины или аминоспирты – это вещества, содержащие не только аминовую группу, но и гидроксигруппу.

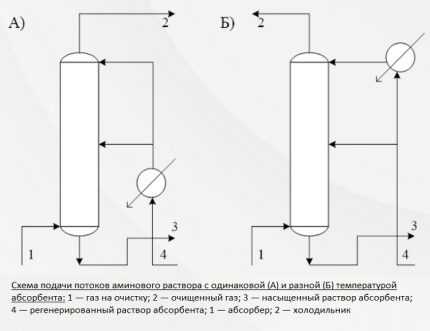

Устройство установок и технологии очистки природного газа алканоламинами отличаются преимущественно способом подачи абсорбирующего вещества. Чаще всего в чистке газа с применением этого вида аминов используют четыре основных методики.

Первый способ. Предопределяет подачу активного раствора одним потоком сверху. Весь объем абсорбента направляется на верхнюю тарелку установки. Процесс очистки происходит при температурном фоне не выше 40ºС.

Простейший способ очистки предполагает подачу активного раствора одним потоком. Эта методика применяется, если примесей в газе незначительное количество

Простейший способ очистки предполагает подачу активного раствора одним потоком. Эта методика применяется, если примесей в газе незначительное количество

Эта методика обычно используется при незначительном загрязнении сероводородными соединениями и углекислотой. Суммарный тепловой эффект для получения товарного газа при этом, как правило, невысок.

Второй способ. Этот вариант очистки применяется при высоком содержании сероводородных соединений в газообразном топливе.

Реактивный раствор в этом случае подают в два потока. Первый, объемом примерно 65-75% общей массы, направляется в середину установки, второй поставляется сверху.

Аминовый раствор стекает вниз по тарелкам и встречается с восходящими газовыми потоками, которые нагнетаются на нижнюю тарелку абсорбирующей установки. Перед подачей раствор разогревается не более чем до 40ºС, но в ходе взаимодействия газа с амином температура значительно повышается.

Чтобы из-за повышения температуры не падала эффективность чистки, избыток тепла отводится вместе с отработанным раствором, насыщенным сероводородом. А вверху установки производится охлаждение потока с целью извлечения остатков кислых составляющих вместе с конденсатом.

Второй и третий из описанных способов предопределяет подачу абсорбирующего раствора двумя потоками. В первом случае реактив подают одной температуры, во втором – разной

Второй и третий из описанных способов предопределяет подачу абсорбирующего раствора двумя потоками. В первом случае реактив подают одной температуры, во втором – разной

Это экономичный способ, позволяющий сократить расход как энергии, так и активного раствора. Дополнительный подогрев не производится ни на одном этапе. По технологической сути он является двухуровневой очисткой, предоставляющей возможность с наименьшими потерями подготовить товарный газ к подаче в магистраль.

Третий способ. Предполагает поставку абсорбера в очищающую установку двумя потоками разной температуры. Методика применяется, если кроме сероводорода и углекислоты в сыром газе есть еще и CS2, и COS.

Преобладающая часть абсорбера, примерно 70-75%, разогревается до 60-70ºС, а оставшаяся доля только до 40ºС. Подаются потоки в абсорбер так же, как в вышеописанном случае: сверху и в середину.

Формирование зоны с высокой температурой дает возможность быстро и качественно извлечь органические загрязнения из газовой массы внизу очищающей колонны. А вверху диоксид углерода и сероводород осаждаются амином стандартной температуры.

Четвертый способ. Эта технология предопределяет подачу водного раствора амина двумя потоками с разной степенью регенерации. То есть один поставляется в неочищенном виде, с содержанием сероводородных включений, второй – без них.

Первый поток нельзя назвать полностью загрязненным. Он только частично содержит кислые компоненты, потому что часть из них удаляется в ходе охлаждения до +50º/+60ºС в теплообменнике. Этот поток раствора забирается с нижней насадки десорбера, охлаждается и направляется в среднюю часть колонны.

При значительном содержании сероводородных и углекислых компонентов в газообразном топливе очистку производят двумя потоками раствора с разной степенью регенерации

При значительном содержании сероводородных и углекислых компонентов в газообразном топливе очистку производят двумя потоками раствора с разной степенью регенерации

Глубокую очистку проходит только та часть раствора, которую нагнетают в верхний сектор установки. Температура этого потока обычно не превышает 50ºС. Здесь выполняется тонкая чистка газообразного топлива. Эта схема позволяет сократить расходы как минимум на 10 % за счет сокращения расхода пара.

Понятно, что способ очистки выбирают, исходя из наличия органических загрязнений и экономической целесообразности. В любом случае разнообразие технологий позволяет подобрать оптимальный вариант. На одной и той же установке аминовой обработки газа можно варьировать степень очистки, получая голубое горючее с нужными для работы газовых котлов, плит, обогревателей характеристиками.

Принцип действия типичной установки

Максимальной поглощающей способностью в отношении H2S характеризуется раствор моноэтаноламина. Однако у этого реагента есть пара существенных недостатков. Он отличается довольно высоким давлением и способностью во время работы установки аминовой очистки газа создавать необратимые соединения с сероокисью углерода.

Первый минус устраняется путем промывки, в результате которой пары амина частично поглощаются. Второй – редко встречается в ходе переработки промысловых газов.

Концентрацию водного раствора моноэтаноламина подбирают опытным путем, на основании проведенных исследований принимают ее для очистки газа из определенного месторождения. В подборе процентного содержания реагента учитывается его способность противостоять агрессивному воздействию сероводорода на металлические компоненты системы.

Стандартное содержание абсорбирующего вещества обычно находится в интервале от 15 до 20%. Однако нередко бывает, что концентрацию увеличивают до 30% или уменьшают до 10% в зависимости от того, насколько высокой должна быть степень очистки. Т.е. с какой целью, в отоплении или в производстве полимерных соединений, будет использован газ.

Отметим, что при повышении концентрации соединений амина уменьшается коррозионная возможность сероводорода. Но надо учесть, что в этом случае увеличивается расход реагента. Следовательно, повышается стоимость очищенного товарного газа.

Главным агрегатом очистительной установки является абсорбер тарельчатой или насадной разновидности. Это вертикально ориентированный, внешне напоминающий пробирку, аппарат с расположенными внутри насадками или тарелками. В нижней его части есть вход для поставки неочищенной газовой смеси, вверху – выход в скруббер.

Если очищаемый газ в установки находится под давлением, достаточным для прохода реагента в теплообменник и затем в отгонную колонну, процесс происходит без участия насоса. Если давление маловато для течения процесса, отток стимулирует насосная техника

Если очищаемый газ в установки находится под давлением, достаточным для прохода реагента в теплообменник и затем в отгонную колонну, процесс происходит без участия насоса. Если давление маловато для течения процесса, отток стимулирует насосная техника

Поток газа после прохождения через входной сепаратор нагнетается в нижний раздел абсорбера. Затем он проходит через расположенные в середине корпуса тарелки или насадки, на которых оседают загрязняющие примеси. Насадки, полностью смоченные аминовым раствором, разделены между собой решетками для равномерного распределения реагента.

Далее очищенное от загрязнений голубое топливо направляется в скруббер. Это устройство может подключаться в схеме переработки после абсорбера или располагаться в верхней его части.

Отработанный же раствор стекает вниз по стенкам абсорбера и направляется в отгонную колонну – десорбер с кипятильником. Там раствор очищается от поглощенных загрязнений парами, выделяемыми при кипячении воды, чтобы вернуться обратно в установку.

Регенерированный, т.е. избавленный от сероводородных соединений, раствор перетекает в теплообменник. В нем жидкость охлаждается в процессе передачи тепла следующей порции загрязненного раствора, после чего нагнетается насосом в холодильник для полноценного охлаждения и конденсации пара.

Охлажденный абсорбирующий раствор снова подается в абсорбер. Так реагент циркулирует по установке. Его пары также охлаждаются и очищаются от кислых примесей, после чего пополняют запас реагента.

Чаще всего в очистке газа используются схемы с моноэтаноламином и диэтанолоамином. Указанные реагенты позволяют извлечь из состава голубого топлива не только сероводород, но и углекислоту

Чаще всего в очистке газа используются схемы с моноэтаноламином и диэтанолоамином. Указанные реагенты позволяют извлечь из состава голубого топлива не только сероводород, но и углекислоту

Если необходимо произвести одновременное удаление из обрабатываемого газа СО2 и H2S, производится двухступенчатая чистка. Она заключается в применении двух растворов, различающихся по концентрации. Этот вариант экономичней одноступенчатой чистки.

Сначала газообразное топливо чистят крепким составом с содержанием реагента 25-35%. Затем газ обрабатывается слабым водным раствором, в котором активного вещества всего 5-12%. В итоге выполняется и грубая, и тонкая очистка с минимальным расходом раствора и разумным применением выделяемого тепла.

Назначение

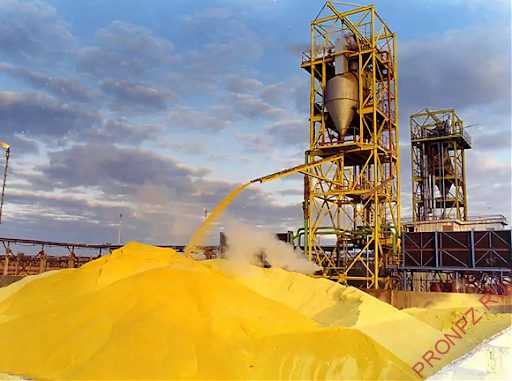

Установки производства серы преобразуют H2S, содержащийся в потоках кислых газов из установок регенерации аминов и установок нейтрализации сернисто-щелочных стоков, в жидкую серу. Обычно двух или трехступенчатый процесс Клауса восстанавливает более 92% H2S в виде элементарной серы.

Большинство нефтеперерабатывающих заводов требуют извлечения серы более чем на 98,5%, поэтому третья ступень Клауса работает ниже точки росы серы. Третья ступень может содержать катализатор селективного окисления, иначе в состав установки производства серы необходимо предусматривать установку дожигания хвостовых газов. Становится все более популярным дегазировать полученную расплавленную серу. Крупные компании предлагают запатентованные процессы, которые дегазируют расплавленную серу до 10-20 мас. ppm H2S.

Существующие установки

В настоящее время основными производителями серы являются газоперерабатывающие заводы (ГПЗ), нефтеперерабатывающие заводы (НПЗ) и нефтегазохимические комплексы (НГХК). Сера на этих предприятиях производится из кислых газов, образующихся при аминовой очистке высокосернистого углеводородного сырья. Подавляющее количество газовой серы выпускается по известному методу Клауса.

Установка производства серы. Орский НПЗ

Установка производства серы. Орский НПЗ

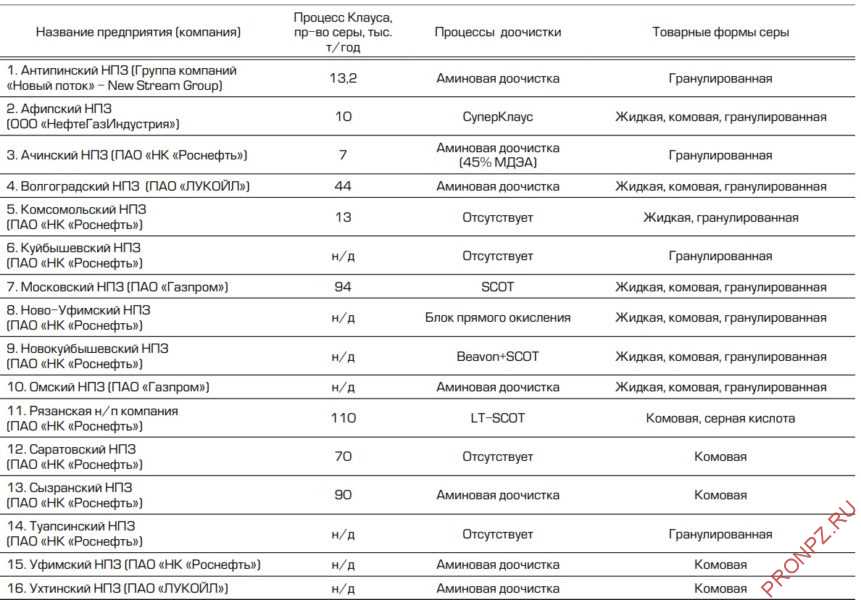

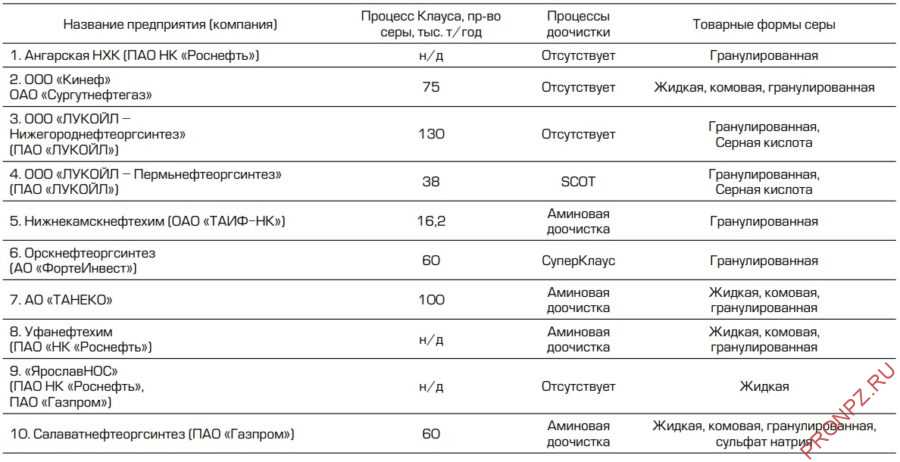

Из данных, представленных в табл.1–3, видно, какие виды товарной серы выпускают сегодня российские предприятия, производящие серу.

Таблица 1 – Нефтеперерабатывающие заводы России, производящие серу

Таблица 2 – Нефтегазохимические комплексы России, производящие серу

Таблица 3 – Газоперерабатывающие заводы России, производящие серу

Технологическая схема

Рис. 3 Принципиальная схема установки аминовой очистки

Газ подается в нижнюю часть колонны-абсорбера (1). Поднимаясь вверх по колонне, газ контактирует с раствором амина. В качестве контактных устройств применяются либо клапанные тарелки, либо неструктурированная насадка. Выбор типа контактного устройства определяется для каждого конкретного случая в отдельности. Количество теоретических ступеней контакта для типичного абсорбера – 7. Пройдя контактную часть абсорбера, газ поступает в секцию каплеуловителя. Назначение данной секции – максимально возможное снижение величины уноса раствора амина с потоком очищенного сырья. Далее, очищенный газ отводится за пределы установки. Колонна-абсорбер стандартно оборудована датчиками температуры для отслеживания изменения температуры по высоте аппарата.

Раствор амина по сигналу автоматического контроллера уровня отводится из нижней части колонны посредством автоматического клапана. При снижении давления из раствора амина выделяются фракции легкокипящих углеводородов. Разделение образовавшейся смеси происходит в сепараторе (2). Выделившийся в процессе сепарации газ отводится из верхней части аппарата в факельную систему сжигания «кислых» газов или в блок термической деструкции.

После сепарации раствор амина проходит механическую очистку в последовательно расположенных мешотчатом (3) и угольном (4) фильтрах.

Далее, очищенный от механических примесей раствор насыщенного амина поступает в теплообменник (5), где происходит нагрев за счет теплообмена с потоком регенерированного амина из ребойлера (7).

Из теплообменника (5) раствор амина подается в колонну-десорбер (6). Подвод тепла, необходимого для процесса регенерации, происходит в ребойлере (7). Источником тепла может быть как прямой подогреватель (газовая горелка, термоэлектрический нагреватель), так и косвенный (пар или горячее масло). АВО рефлюкса (8) обеспечивает частичную конденсацию паров из колонны-десорбера, формируя тем самым поток рефлюкса.

Регенерированный амин отводится из переливной секции ребойлера (7) и подается в теплообменник (5) для нагрева потока насыщенного амина, после чего подпорным насосом подается в секцию АВО амина (12).

Охлажденный регенерированный амин подается в колонну-абсорбер нагнетательным насосом (13).

Экономическая целесообразность

Выбранный процесс должен быть экономически эффективным в соответствии с различными спецификациями и требованиями. Во всем мире правила обычно ограничивают сжигание H2S.

Очистить газовые потоки, содержащие очень низкие концентрации H2S, можно разными способами, в зависимости от общих условий. Если поток кислого газа содержит более 30-45 кг серы в день в форме H2S в сырьевом, для очистки потока кислого газа обычно выбирают регенеративный химический абсорбент. Для кислого газа, имеющего очень низкое содержание H2S , обычно используется химический нейтрализатор. В таких случаях химическое вещество расходуется, и метод окончательного удаления отработанного химического вещества является предметом обсуждения.

Выводы и полезное видео по теме

Со спецификой извлечения сероводорода из попутного газа, добываемого вместе с нефтью нефтяной скважиной, ознакомит следующий ролик:

Установку очистки голубого топлива от сероводорода с получением элементарной серы для дальнейшей переработки представит видео:

О том, как в домашних условиях избавить от сероводорода биогаз, расскажет автор этого видеоролика:

Выбор способа очистки газа, прежде всего, ориентируется на решение определенной задачи. У исполнителя есть два пути: следовать проверенной схеме или предпочесть что-либо новое. Однако главным ориентиром должна быть все же экономическая целесообразность при сохранении качества и получении нужной степени обработки.